In der Welt des Bauwesens, der Technik und der modernen Fertigung hängt die Zuverlässigkeit eines Endprodukts oft von der Qualität seiner kleinsten Komponenten ab. Unter diesen ist die Edelstahlschraube ein entscheidendes Element, das sichere, korrosionsbeständige und dauerhafte Verbindungen bietet. Das Richtige auswählen Hersteller von Edelstahlschrauben ist nicht nur eine Beschaffungsentscheidung; Es handelt sich um eine strategische Partnerschaft, die Materialintegrität, Maßgenauigkeit und langfristige Leistung in anspruchsvollen Umgebungen gewährleistet. Ein führender Hersteller bringt nicht nur Fachwissen in Metallurgie und Produktion mit, sondern auch ein Verständnis für die spezifischen Anwendungsherausforderungen seiner Kunden und setzt diese Anforderungen in hochwertige, zuverlässige Befestigungslösungen um.

Das Gebot der Qualität: Warum sich für einen Spezialisten entscheiden? Hersteller von Edelstahlschrauben

Die Entscheidung, mit einem Spezialisten für Verbindungselemente aus Edelstahl zusammenzuarbeiten, basiert auf der Notwendigkeit kompromissloser Qualität und maßgeschneiderter Materialwissenschaft. Edelstahl ist kein singuläres Material; Es handelt sich um eine Familie von Legierungen, die jeweils ein einzigartiges Gleichgewicht zwischen Korrosionsbeständigkeit, Festigkeit und Bearbeitbarkeit bieten. Ein spezialisierter Hersteller verfügt über die umfassenden metallurgischen Kenntnisse, die erforderlich sind, um Kunden durch den Auswahlprozess zu begleiten und sicherzustellen, dass die gewählte Sorte perfekt auf die Umgebungs- und mechanischen Belastungen der beabsichtigten Anwendung abgestimmt ist. Dieses Fachwissen erstreckt sich über Standardkatalogartikel bis hin zu komplexen, kundenspezifischen Komponenten. Darüber hinaus sind strenge Qualitätskontrollprotokolle während des gesamten Produktionslebenszyklus – von der Rohstoffbeschaffung bis zur endgültigen Einfädelung und Verpackung – Markenzeichen einer Premiere Hersteller von Edelstahlschrauben Dadurch wird das Risiko eines vorzeitigen Komponentenausfalls und kostspieliger Projektrückschläge gemindert. Diese Partnerschaft ist für Projekte, die Langlebigkeit und Zuverlässigkeit unter rauen Bedingungen erfordern, von entscheidender Bedeutung.

- Risikominderung: Spezialisierte Hersteller nutzen zerstörungsfreie Prüfungen (NDT) und Materialzertifizierungen, um das Risiko eines Versagens von Verbindungselementen aufgrund von Materialfehlern oder falscher Anwendung zu minimieren.

- Anwendungsspezifisches Design: Sie bieten beratende Designdienstleistungen für nicht standardmäßige Verbindungselemente an und optimieren Gewindeprofil, Kopfform und Schaftdesign für Spitzenleistung.

- Bestandsverwaltung: Fortgeschrittene Lieferanten bieten häufig VMI-Dienste (Vendor Managed Inventory) an, um eine konsistente und bedarfsgerechte Versorgung mit kritischen Komponenten sicherzustellen.

- Nachhaltigkeitsfokus: Seriöse Hersteller halten sich bei der Beschaffung ihrer Rohmaterialien aus Edelstahl an moderne Umwelt- und ethische Beschaffungsstandards.

Edelstahlsorten verstehen: Die Grundlage für die Haltbarkeit von Verbindungselementen

Die Leistung einer Edelstahlschraube hängt untrennbar mit der jeweiligen Güteklasse zusammen. Edelstahl zeichnet sich durch einen Chromgehalt von mindestens 10,5 % aus, wodurch eine passive Oxidschicht entsteht, die ihm korrosionshemmende Eigenschaften verleiht. Der Einschluss anderer Elemente wie Nickel, Molybdän und Mangan bestimmt jedoch die endgültigen Eigenschaften der Legierung, wie Duktilität, magnetische Reaktion und Beständigkeit gegenüber bestimmten Korrosionsmitteln wie Chloriden. Die beiden häufigsten und kritischsten Serien bei Verbindungselementen sind die 300 (austenitisch) und die 400 (martensitisch/ferritisch). Austenitische Güten wie 304 (18-8) und 316 sind nicht magnetisch und äußerst korrosionsbeständig, was sie zu Grundnahrungsmitteln für die Industrie macht. Martensitische Sorten wie 410 bieten eine höhere Festigkeit und Härte, weisen jedoch eine geringere Korrosionsbeständigkeit auf. Das Verständnis dieser grundlegenden Unterschiede ist von größter Bedeutung, da die falsche Anwendung einer Sorte in Umgebungen wie Küsteninfrastruktur oder chemischen Verarbeitungsanlagen zu galvanischer Korrosion oder Spannungsrisskorrosion führen kann. Ein sachkundiger Hersteller stellt sicher, dass jeder Kunde genau das Material erhält, das für seine strukturelle Integrität und seine Umweltanforderungen erforderlich ist.

- Chromgehalt: Unverzichtbar für die Bildung der schützenden, selbstreparierenden Passivschicht gegen Oxidation.

- Molybdän: Das hinzugefügte Schlüsselelement erhöht die Beständigkeit gegen Lochfraß deutlich, insbesondere in chloridreichen oder marinen Umgebungen.

- Nickel: Wird zur Stabilisierung der austenitischen Struktur und zur Verbesserung der Duktilität und der nichtmagnetischen Eigenschaften verwendet.

- Kaltumformung: Fertigungsverfahren wie Kaltstauchen werden eingesetzt, um die endgültige Zugfestigkeit und Härte des Verbindungselements zu verbessern.

Detaillierter Vergleich: Beste Schraubenführung aus Edelstahl 18-8 vs. 316

Bei der Suche nach Beste Schraubenführung aus Edelstahl 18-8 vs. 316 Ein Hauptfaktor ist das Vorhandensein von Molybdän in der 316-Legierung. Dieser entscheidende Zusatz sorgt für eine hervorragende Beständigkeit gegen Chloride, die in Meerwasser und Tausalzen reichlich vorhanden sind. 18-8 (häufig austauschbar mit Güteklasse 304) ist eine ausgezeichnete, wirtschaftliche Wahl für allgemeine Anwendungen, die Süßwasser oder Luftfeuchtigkeit ausgesetzt sind. Für jede Anwendung in der Nähe einer Küste, eines Schwimmbads oder in einer Chemiefabrik ist jedoch Edelstahl 316 der professionelle Standard. In der folgenden Tabelle sind die Hauptunterschiede aufgeführt:

| Funktion | 18-8 (Klasse 304) | Edelstahl 316 |

| Kompositionsschlüsselelement | 18 % Chrom, 8 % Nickel | 16 % Chrom, 10 % Nickel, 2 % Molybdän |

| Korrosionsbeständigkeit | Gut; Standardatmosphäre, Süßwasser | Ausgezeichnet; Überlegene Beständigkeit gegen Chloride (Salzwasser, Säuren) |

| Anwendungen | Allgemeines Bauwesen, Innenanwendungen, Ausrüstung für die Lebensmittelverarbeitung | Marine, chemische Verarbeitung, Küstengebiete, medizinische Ausrüstung |

| Kosten | Niedriger | Höher (aufgrund des Molybdängehalts) |

Präzisionstechnik für spezielle Anwendungen

Spezialisierte Branchen wie die Schifffahrt, die Luft- und Raumfahrt sowie die Petrochemie haben einzigartige und nicht verhandelbare Anforderungen an ihre Verbindungselemente. In diesen Bereichen sind handelsübliche Schrauben oft nicht für die dynamischen, hochbeanspruchten oder extrem korrosiven Umgebungen geeignet, denen sie ausgesetzt sind. Bei der Präzisionstechnik geht es darum, ein Befestigungselement von Grund auf so zu entwerfen, dass es präzisen Spezifikationen entspricht. Dazu können bestimmte Gewindelängen, Antivibrationsmerkmale oder einzigartige Kopfkonfigurationen zur Manipulationssicherheit oder spezielle Werkzeuge gehören. Ein engagierter Hersteller von Edelstahlschrauben müssen fortschrittliche Fertigungstechniken wie Kaltschmieden und CNC-Bearbeitung integrieren, um die erforderlichen engen Toleranzen und hohe Oberflächengüten zu erreichen. Dieses Maß an Individualisierung und Präzision stellt sicher, dass das Befestigungselement innerhalb des größeren mechanischen Systems einwandfrei funktioniert und die strukturelle Integrität und Betriebssicherheit unter strengen Bedingungen, bei denen ein Versagen keine Option ist, gewahrt bleibt.

- Materialrückverfolgbarkeit: Vollständige Chargenkontrolle und Materialzertifizierungsverfolgung vom Rohblock bis zum fertigen Produkt, wichtig für regulierte Industrien.

- Nicht standardmäßiges Gewindeschneiden: Möglichkeit zur Herstellung ungewöhnlicher Gewindesteigungen oder Linksgewinde für Spezialmaschinen.

- Kopf- und Antriebsanpassung: Entwicklung proprietärer Kopfformen, um unbefugten Zugriff zu verhindern oder die Drehmomentübertragung während der Installation zu optimieren.

- Oberflächenpassivierung: Anwendung chemischer Behandlungen nach der Herstellung, um die natürliche Korrosionsbeständigkeit der Edelstahloberfläche zu maximieren.

Maßgeschneiderte Lösungen: kundenspezifische Verbindungselemente aus Edelstahl 316 für den Einsatz in der Schifffahrt

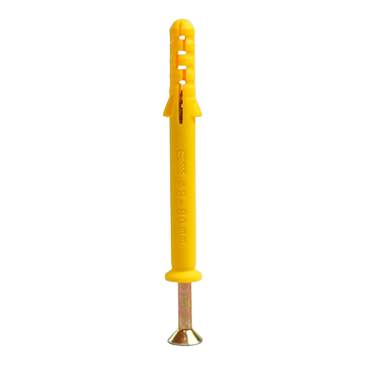

Aufgrund der extremen Korrosivität von Salzwasser und der dynamischen Belastungen, denen Schiffe und Offshore-Strukturen ausgesetzt sind, ist die Nachfrage nach kundenspezifischen Verbindungselementen aus Edelstahl 316 für den Einsatz auf See hoch. In einer Meeresumgebung kann selbst Standard-Edelstahl 304 mit der Zeit Lochfraßkorrosion erleiden. Die Sorte 316 ist mit ihrem Molybdängehalt die zwingende Wahl für diese Branche. Bei der kundenspezifischen Anpassung geht es häufig darum, die Festigkeit der Rumpfbefestigungen zu erhöhen, spezielle Verriegelungsfunktionen einzubauen, um einer durch Vibrationen verursachten Lockerung bei Hochgeschwindigkeitsbooten zu widerstehen, oder größere, nicht standardmäßige Durchmesser für schwere Festmacherausrüstung herzustellen. Das Design muss auch die galvanische Kompatibilität mit anderen Komponenten im System berücksichtigen, um eine vorzeitige Verschlechterung benachbarter Metalle zu verhindern. Die Partnerschaft mit einem Hersteller, der in der Lage ist, präzise, kundenspezifische Verbindungselemente aus Edelstahl 316 in großen Mengen für den Schiffseinsatz herzustellen, garantiert die Sicherheit und Langlebigkeit kritischer Schiffsbaugruppen.

Fertigungsexzellenz und Qualitätssicherung

Der Herstellungsprozess von Hochleistungs-Edelstahlschrauben ist eine Symphonie aus Technologie und strikter Einhaltung der Prozesskontrolle. Es beginnt mit der Auswahl zertifizierter Rohstoffe, gefolgt von komplexen Kaltumform- und Gewindewalzvorgängen, die die mechanischen Eigenschaften des Endbauteils durch Kaltverfestigung verbessern. Die Qualitätssicherung ist in jeder Phase integriert, nicht erst am Ende. Dazu gehören prozessbegleitende Maßkontrollen mithilfe fortschrittlicher Laser- und optischer Messgeräte sowie mechanische Tests nach der Produktion auf Zugfestigkeit, Drehmoment und Ermüdungsbeständigkeit. Das Streben eines Herstellers nach Spitzenleistungen zeigt sich in der Investition in fortschrittliche Maschinen und der kontinuierlichen Schulung seines Personals. Dieser systemische Qualitätsansatz stellt sicher, dass jede Lieferung nicht nur den Spezifikationen des Kunden entspricht, sondern auch den höchsten globalen Industriestandards entspricht und so volles Vertrauen in die Leistung des Produkts unter Last bietet. Dieses Engagement für Fertigungsgenauigkeit ist das Fundament einer erfolgreichen langfristigen Partnerschaft.

- Kontrolle fehlerhafter Materialien: Robuste Verfahren zur Identifizierung, Trennung und Entsorgung von Materialien, die die strengen Qualitätsschwellenwerte nicht erfüllen.

- Messtechnik und Messtechnik: Verwendung kalibrierter und rückverfolgbarer Messgeräte, um sicherzustellen, dass Gewindegröße, Flankendurchmesser und Gesamtlänge innerhalb der angegebenen Toleranzen liegen.

- Aufsicht über die Wärmebehandlung: Präzise Steuerung der Glüh- und Ausscheidungshärtungsprozesse für bestimmte rostfreie Güten, um optimale Härte und Duktilität zu erreichen.

- Prüfung der Oberflächenbeschaffenheit: Die Überprüfung von Oberflächenbehandlungen wie Passivierung oder Elektropolieren zur Bestätigung der verbesserten Korrosionsbeständigkeit ist vollständig möglich.

Einhaltung globaler Standards: Was es bedeutet, ein ISO-zertifizierter Hersteller zu sein

Die Zertifizierung nach internationalen Standards ist ein nicht verhandelbarer Maßstab für jeden seriösen globalen Lieferanten. Eine ISO-zertifizierte Qualitätsauszeichnung eines Herstellers von Edelstahlschrauben bedeutet, dass ein Unternehmen ein strenges, geprüftes Qualitätsmanagementsystem (QMS) implementiert hat, das alles von der Auftragsabwicklung und Rohstoffkontrolle bis hin zu Produktion, Prüfung und Endlieferung regelt. Dies ist besonders wichtig in der Verbindungsindustrie, wo ein Ausfall katastrophale Folgen haben kann. Die ISO 9001-Zertifizierung bietet Kunden die Gewissheit, dass die Prozesse des Herstellers konsistent und zuverlässig sind und Schwankungen in der Produktqualität minimiert werden. Darüber hinaus erfordern viele Branchen die Einhaltung branchenspezifischer Standards, wie beispielsweise AS9100 für die Luft- und Raumfahrt oder IATF 16949 für Automobilbefestigungen. Die Wahl eines Herstellers, der die Einhaltung der ISO-zertifizierten Qualitätsstandards von Edelstahlschraubenherstellern priorisiert, ist der effektivste Weg, um Produktkonsistenz, Compliance und reduziertes Risiko innerhalb komplexer Lieferketten sicherzustellen, sodass sich Kunden auf ihr Kerngeschäft konzentrieren können, ohne sich Gedanken über Komponentenausfälle machen zu müssen.

Stärke, Auswahl und Angebot

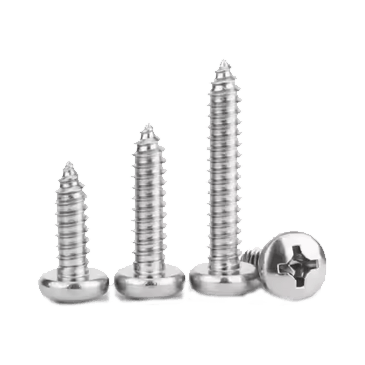

Das moderne Engineering-Projekt erfordert einen Lieferanten, der nicht nur Komponenten liefern kann, sondern auch eine Leistungsgarantie. Dies erfordert eine umfassende Produktpalette und die Fähigkeit, hochfeste Bolzen- und Schraubenlieferanten aus rostfreiem Stahl zu beschaffen oder herzustellen, die häufig für kritische tragende Anwendungen benötigt werden. Hochfester rostfreier Stahl kann durch spezifische Legierungen erreicht werden, beispielsweise durch die Verwendung von Duplex- oder Super-Duplex-Edelstählen, oder durch Kaltverfestigungstechniken, die auf standardmäßige austenitische Sorten angewendet werden. Ein führender Hersteller von Edelstahlschrauben verfügt über einen vielfältigen Bestand, der selbstbohrende, selbstschneidende und Maschinenschrauben sowie Spezialbolzen und Bolzen umfasst, die alle in mehreren hochfesten Güten erhältlich sind. Ihre Rolle besteht darin, als technischer Berater zu fungieren und auf der Grundlage der Strukturberechnungen des Kundenprojekts Empfehlungen zu den geeigneten Anforderungen an die Zug- und Streckgrenze abzugeben, um so sowohl Sicherheit als auch Materialeffizienz zu gewährleisten und eine robuste, zuverlässige Lieferkette für Standard- und Spezialaufträge weltweit aufrechtzuerhalten.

- Bestandsbreite: Verfügbarkeit von Standardbefestigungen in metrischen und zölligen Größen sowie Spezialprodukten wie Strukturbolzen und Innensechskantschrauben.

- Technischer Support: Bereitstellung vollständiger Datenblätter und metallurgischer Analysen zur Unterstützung von Ansprüchen auf mechanische Eigenschaften.

- Stabilität der Lieferkette: Pflege enger Beziehungen zu zertifizierten Rohstofflieferanten, um Produktionsunterbrechungen vorzubeugen.

- Spezialmaterialien: Fähigkeit zur Handhabung von Verbindungselementen aus Hochleistungslegierungen wie Duplex (z. B. 2205) für extreme Bedingungen.

Identifizierung eines Vertrauenswürdigen Lieferant von Bolzen und Schrauben aus hochfestem Edelstahl

Bei der Beschaffung hochfester Edelstahlbolzen und -schrauben basiert das Vertrauen auf überprüfbaren Daten und einer nachgewiesenen Erfolgsbilanz. Bei vorgespannten Verbindungen, bei denen die Aufrechterhaltung der Klemmkraft für die Integrität der Struktur von größter Bedeutung ist, sind häufig wirklich hochfeste rostfreie Verbindungselemente erforderlich. Der Hersteller muss Materialzertifikate vorlegen, aus denen die Legierungszusammensetzung und die spezifischen mechanischen Eigenschaften (Zugfestigkeit, Streckgrenze und Dehnung) der gelieferten Charge hervorgehen. Darüber hinaus muss ihr Herstellungsprozess optimiert werden, um sicherzustellen, dass der Kaltumformprozess die Festigkeit des Materials gleichmäßig erhöht, ohne dass unerwünschte Eigenspannungen entstehen. Die Fähigkeit, Proof-Load-Tests durchzuführen und zu zertifizieren, ist ein wesentliches Unterscheidungsmerkmal und zeigt das Engagement des Lieferanten, Produkte zu liefern, die auch unter den anspruchsvollsten Belastungsbedingungen zuverlässig funktionieren.

Navigierende Qualitäten: Anwendungsvergleich für Edelstahlschrauben A2 und A4

Für einen detaillierten Anwendungsvergleich von A2- und A4-Edelstahlschrauben muss man verstehen, dass es sich hierbei um die europäischen (ISO-)Bezeichnungen für 304 bzw. 316 handelt. A2 (304) ist das Arbeitstier unter den Verbindungselementen und ideal für allgemeine Anwendungen, bei denen eine gute Korrosionsbeständigkeit erforderlich ist. Es eignet sich hervorragend für nicht saure und nicht salzhaltige Umgebungen, wie z. B. im Innenausbau und im Innenausbau. A4 (316) ist aufgrund seines Molybdängehalts die beste Sorte für korrosive Bedingungen. Dies macht es unverzichtbar für alle Anwendungen im Freien, an der Küste oder in denen Chemikalien ausgesetzt sind. Die Wahl ist ein klassischer Kompromiss zwischen Kosten und Leistung: A2 ist wirtschaftlicher, aber A4 bietet eine deutlich höhere Belastbarkeit, was einen vorzeitigen Austausch und Wartungskosten in rauen Umgebungen verhindern kann. Die Auswahl der richtigen Sorte ist eine wichtige technische Entscheidung, bei der das anfängliche Budget gegen die Gesamtkosten und die Sicherheit der Anwendung abgewogen wird.

| Bezeichnung | Gleichwertige Note | Hauptmerkmal | Typische Anwendungen |

| A2 (ISO) | 304 (ASTM/SAE) | Allgemeine Korrosionsbeständigkeit | Terrassendielen, Fensterbeschläge, Automobilinnenräume, Befestigung an Holz/Kunststoff |

| A4 (ISO) | 316 (ASTM/SAE) | Überlegene Chlorid- und Säurebeständigkeit | Bootsbau, Schwimmbäder, Chemietanks, Küstenbau |

FAQ

Was ist der entscheidende Unterschied zwischen Edelstahlschrauben A2 (304) und A4 (316) und wo sollten sie jeweils verwendet werden?

Der entscheidende Unterschied liegt in der chemischen Zusammensetzung, insbesondere im Zusatz von Molybdän in Edelstahl A4 (316), das in A2 (304) fehlt. Dieser Molybdängehalt von 2 % bis 3 % verleiht A4 eine weitaus bessere Beständigkeit gegen Lochfraß und Spaltkorrosion, insbesondere gegen Chloride, die häufig in Salzwasser, saurem Regen und Enteisungsmitteln vorkommen. Daher eignet sich A2 (304) für normale atmosphärische Belastungen, allgemeine Bauarbeiten und nicht korrosive Industrieumgebungen. A4 (316) ist die obligatorische Wahl für anspruchsvolle Anwendungen wie Meeresumgebungen (Bootsbau, Docks), chemische Verarbeitungsanlagen und Außenanlagen in Küstennähe. Eine Premiere Hersteller von Edelstahlschrauben Wir empfehlen immer A4 für kritische Außenanwendungen oder Anwendungen mit hoher Korrosion, um die Langlebigkeit und Sicherheit des Projekts zu gewährleisten, und nutzen dabei die verbesserten Eigenschaften, die in unserem Vergleich der Edelstahlschraubenanwendungen A2 vs. A4 hervorgehoben wurden.

Wie kann ein Hersteller von Edelstahlschrauben die Maßhaltigkeit und die mechanischen Eigenschaften hochfester Edelstahlbolzen und -schrauben von Lieferantenprodukten sicherstellen?

Um die Integrität der Lieferantenprodukte von Bolzen und Schrauben aus hochfestem Edelstahl sicherzustellen, ist ein vielschichtiger Qualitätskontrollprozess erforderlich. Für Maßhaltigkeit ein Vorreiter Hersteller von Edelstahlschrauben setzt Präzisionsmess- und optische Messsysteme ein, die oft direkt in die Kaltumform- und Gewindewalzmaschinen integriert sind, um Echtzeit-Feedback zu geben und Abweichungen von der Toleranz zu verhindern (z. B. ISO 4759-Standards). Mechanische Eigenschaften wie Zugfestigkeit und Streckgrenze werden durch strenge Tests nach der Produktion überprüft. Dabei werden aus jeder Produktionscharge Proben entnommen und kalibrierten Prüflast- und Zugfestigkeitstests unterzogen. Die vollständige Rückverfolgbarkeit des Materials, dokumentiert durch Mill Test Certificates (MTCs), bestätigt die chemische Zusammensetzung des Edelstahls, die für das Erreichen der angegebenen mechanischen Leistung (z. B. Eigenschaftsklasse 70 oder 80 für austenitische Edelstähle) von grundlegender Bedeutung ist. Die ISO-zertifizierten Qualitätsstandards der Hersteller von Edelstahlschrauben schreiben dieses strenge Verifizierungsprotokoll vor.

Welche nicht standardmäßigen Verbindungselemente kann ein renommierter Hersteller von kundenspezifischen Verbindungselementen aus Edelstahl 316 für den Einsatz in der Schifffahrt herstellen, und wie lange ist die Vorlaufzeit für kundenspezifische Bestellungen?

Ein renommierter Hersteller, der sich auf kundenspezifische Verbindungselemente aus Edelstahl 316 für den Einsatz in der Schifffahrt spezialisiert hat, kann praktisch jede nicht standardmäßige Komponente herstellen, die für hochspezifische Anwendungen benötigt wird. Dazu gehören spezielle Schrauben mit großem Durchmesser, doppelseitige Bolzen mit nicht standardmäßigen Gewindesteigungen (z. B. Acme- oder Buttress-Gewinde), einzigartige Kopfkonfigurationen (z. B. 12-Punkt-Flanschköpfe, spezielle manipulationssichere Antriebe) und Komponenten, die eine komplexe Sekundärbearbeitung wie Bohren, Schlitzen oder reduzierte Schäfte erfordern. Die Lieferzeit für Sonderanfertigungen ist sehr unterschiedlich. Dies hängt von der Komplexität des Designs, den erforderlichen Nachbehandlungen (wie Elektropolieren oder Spezialpassivierung) und der Rohstoffverfügbarkeit (insbesondere für nicht standardmäßige Legierungen wie Duplex) ab. In der Regel kann die Erstausrüstung und Musterfreigabe 4 bis 8 Wochen dauern, die Produktionsläufe folgen in einem ähnlichen Zeitrahmen. Der Aufbau einer klaren Kommunikation und die Bereitstellung detaillierter Konstruktionszeichnungen (CAD/STEP-Dateien) von Anfang an ist für einen Hersteller von Edelstahlschrauben von entscheidender Bedeutung, um einen präzisen Zeitplan zu liefern und die Integrität der kundenspezifischen Verbindungselemente aus Edelstahl 316 für den Einsatz auf See zu wahren.

+86-15052135118

+86-15052135118

Nehmen Sie Kontakt auf

Nehmen Sie Kontakt auf