Die Reise der Transformation der Nietenherstellung

Die Landschaft der industriellen Fertigung hat im letzten Jahrhundert einen radikalen Wandel durchgemacht, und vielleicht gibt es keinen Sektor, der diese Entwicklung besser veranschaulicht als die Nietenproduktionsindustrie. Was als arbeitsintensiver Prozess begann, bei dem erfahrene Handwerker Metall einhämmerten, hat sich mittlerweile zu einem hochentwickelten, technologiegetriebenen Betrieb entwickelt, in dem Präzisionsrobotik und künstliche Intelligenz in perfekter Harmonie arbeiten. Diese umfassende Untersuchung befasst sich mit der faszinierenden Reise, wie Nietfabriken von manuellen Werkstätten zu vollautomatischen Produktionsanlagen übergegangen sind, und untersucht die technologischen Meilensteine, betrieblichen Verbesserungen und strategischen Vorteile, die diese bemerkenswerte industrielle Entwicklung geprägt haben. Bei der Transformation ging es nicht nur darum, menschliche Arbeitskräfte durch Maschinen zu ersetzen, sondern vielmehr darum, ganze Produktionsökosysteme neu zu gestalten, um ein beispielloses Maß an Effizienz, Qualität und Skalierbarkeit zu erreichen, das früher in traditionellen Fertigungsumgebungen als unmöglich galt.

Die historische Grundlage: Manuelle Nietenherstellung

Die Ursprünge der Nietenherstellung reichen bis in alte Zivilisationen zurück, in denen Metallarbeiter einfache Verbindungselemente für Konstruktionen und Rüstungen von Hand schmiedeten. Das moderne Konzept einer Nietenfabrik entstand jedoch während der Industriellen Revolution, als standardisierte Herstellungsprozesse für die Massenproduktion unerlässlich wurden. Diese frühen Anlagen stellten den ersten systematischen Ansatz zur Nietenproduktion dar, obwohl sie weiterhin stark von menschlicher Arbeit und grundlegender mechanischer Unterstützung abhängig waren.

Traditionelle Herstellungsprozesse und -techniken

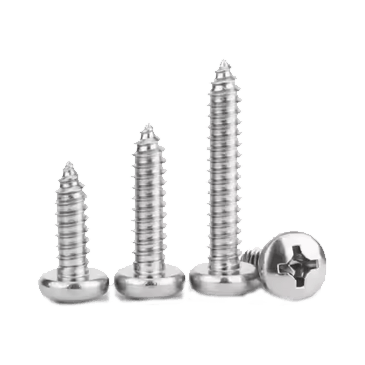

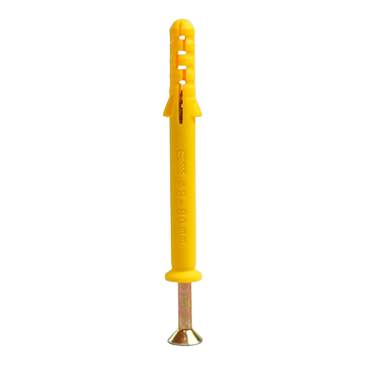

In traditionellen Nietfabriken verlief der Produktionsprozess linear und erforderte in jeder Phase erhebliche menschliche Eingriffe. Die Herstellungsreise begann mit metallischen Rohmaterialien, typischerweise Stahl, Aluminium oder Kupferlegierungen, die die Arbeiter in manuelle Schneidmaschinen einspeisten. Anschließend erhitzten die Bediener die Metallteile in Öfen, bevor sie sie zu Schmiedepressen überführten, wo zusätzliche Arbeiter das erhitzte Metall mit schweren Handwerkzeugen oder einfacher mechanischer Unterstützung in rudimentäre Nietformen formten. Der Endbearbeitungsprozess umfasste mehrere manuelle Schritte, darunter Beschneiden, Kopfformen und Oberflächenbehandlung, die jeweils qualifizierte Arbeit und viel Liebe zum Detail erforderten. Die Qualitätskontrolle erfolgte ebenfalls manuell, wobei die Prüfer Stichproben aus Produktionschargen visuell untersuchten und dabei oft subtile Mängel übersahen, die die Leistung bei kritischen Anwendungen beeinträchtigen könnten.

Arbeitsorganisation in traditionellen Nietfabriken

Die Belegschaft in traditionellen Nietfertigungsbetrieben war in spezialisierte Rollen organisiert, die die segmentierte Natur des Produktionsprozesses widerspiegelten. Zu diesen Rollen gehörten Materialumschlagskräfte, die für den Transport von Rohmaterialien und Fertigprodukten verantwortlich waren, Maschinenbediener, die die Grundausrüstung verwalteten, Qualitätsinspektoren, die die Ergebnisse visuell prüften, und Wartungstechniker, die dafür sorgten, dass die Ausrüstung betriebsbereit blieb. Die Qualifikationsanforderungen variierten erheblich zwischen diesen Rollen, wobei einige Positionen eine umfassende Ausbildung und Erfahrung erforderten, während andere kaum mehr als grundlegende körperliche Fähigkeiten erforderten. Diese Organisationsstruktur führte zu inhärenten Engpässen, da die Produktionsgeschwindigkeit durch den langsamsten manuellen Vorgang begrenzt war und die Qualitätskonsistenz durch menschliche Variabilität und Ermüdungsfaktoren beeinträchtigt wurde, die sich zwangsläufig auf die Produktion über längere Arbeitsschichten hinweg auswirkten.

Die Automatisierungsrevolution in der Nietenproduktion

Der Übergang zur Automatisierung in der Nietenherstellung begann schrittweise Mitte des 20. Jahrhunderts mit der Einführung mechanischer Automatisierungssysteme, die bestimmte Produktionsschritte verbesserten, ohne den menschlichen Eingriff vollständig zu eliminieren. Die frühe Automatisierung konzentrierte sich hauptsächlich auf die körperlich anspruchsvollsten und sich wiederholenden Aufgaben, wie etwa die Materialhandhabung und grundlegende Umformvorgänge. Mit dem Fortschritt der Computertechnologie in den 1970er und 1980er Jahren ermöglichten jedoch ausgefeiltere Steuerungssysteme eine stärkere Integration zwischen verschiedenen Fertigungsstufen und ebneten den Weg für umfassende Automatisierungslösungen, die die Moderne ausmachen Effizienz der automatisierten Nietproduktionslinie .

Technologische Meilensteine in der Automatisierung von Nietfabriken

Die Entwicklung der Automatisierung in der Nietenherstellung war durch mehrere transformative technologische Entwicklungen gekennzeichnet, die gemeinsam den Einsatz hochentwickelter Systeme in modernen Anlagen ermöglichten. Die Einführung speicherprogrammierbarer Steuerungen (SPS) in den 1970er Jahren stellte den ersten großen Schritt in Richtung integrierter Automatisierung dar und ermöglichte es Fabriken, mehrere Maschinen über zentralisierte Steuerungssysteme zu koordinieren. In den 1980er Jahren wurde die Technologie der computergestützten numerischen Steuerung (CNC) in die Nietenherstellung eingeführt und ermöglichte eine präzise Steuerung der Form- und Bearbeitungsvorgänge mit minimalem menschlichen Eingriff. In den 1990er Jahren kam die Industrierobotik weit verbreitet zum Einsatz, wobei Gelenkarme Materialhandhabung, Qualitätsprüfung und Verpackungsaufgaben übernahmen. Zuletzt wurde durch die Integration von Internet-of-Things-Konnektivität (IoT) und künstlicher Intelligenz die Grundlage für wirklich geschaffen Intelligente Nietfertigungssysteme das sich auf der Grundlage von Echtzeit-Produktionsdaten selbst optimieren kann.

Vergleichende Analyse: Manuelle vs. automatisierte Nietenproduktion

Die Unterschiede zwischen manueller und automatisierter Nietenproduktion gehen weit über den einfachen Ersatz menschlicher Arbeiter durch Maschinen hinaus. Die folgende Tabelle bietet einen detaillierten Vergleich über mehrere Betriebsdimensionen hinweg und verdeutlicht, warum Automatisierung zum Standard für die moderne Nietfertigung geworden ist, um Wettbewerbsvorteile zu erzielen.

| Produktionsaspekt | Manuelle Nietenherstellung | Automatisierte Nietenproduktion |

|---|---|---|

| Produktionsgeschwindigkeit | 200-500 Nieten pro Stunde und Arbeiter | 5.000–20.000 Nieten pro Stunde und Linie |

| Qualitätskonsistenz | 85–92 % Übereinstimmung mit den Spezifikationen | 99,5–99,9 % Übereinstimmung mit den Spezifikationen |

| Materialnutzung | 75–85 % Effizienz aufgrund manueller Handhabungsfehler | 95–98 % Effizienz durch präzise Steuerung |

| Umstellungszeit | 2-4 Stunden für Produktvariationen | 5–15 Minuten für programmierte Variationen |

| Arbeitsanforderungen | 15-25 Arbeiter pro Produktionslinie | 2-5 Techniker pro Produktionslinie |

| Energieverbrauch | Höher pro Einheit aufgrund inkonsistenter Bedienung | Geringere Stückzahl durch optimierte Zyklen |

Kernkomponenten moderner automatisierter Nietfabriken

Moderne Nietfertigungsanlagen stellen den Höhepunkt jahrzehntelanger technologischer Weiterentwicklung dar und integrieren mehrere fortschrittliche Systeme, die zusammenarbeiten, um ein beispielloses Maß an Produktivität und Qualität zu erreichen. Das Verständnis dieser Kernkomponenten ist von entscheidender Bedeutung, um zu verstehen, wie moderne Fabriken ihre bemerkenswerten Betriebskennzahlen erreichen und Wettbewerbsvorteile auf globalen Märkten bewahren.

Roboterintegration und Hochgeschwindigkeitsproduktionssysteme

Das Herzstück jeder modernen Nietenfabrik ist ein umfangreiches Netzwerk von Robotersystemen, die die meisten physischen Produktionsaufgaben erledigen. Diese Hochgeschwindigkeitsroboter-Nietlösungen haben einen ehemals arbeitsintensiven Prozess in einen nahtlos automatisierten Vorgang umgewandelt, bei dem Geschwindigkeit und Präzision kompromisslos nebeneinander bestehen. Industrieroboter erfüllen während des gesamten Herstellungsprozesses vielfältige Funktionen, angefangen bei automatisierten Materialhandhabungssystemen, die Rohmetall ohne menschliches Eingreifen vom Lager zu den Produktionslinien transportieren. Gelenkroboterarme übernehmen dann die primären Formungsvorgänge und transportieren Werkstücke zwischen Stationen mit einer Genauigkeit im Submillimeterbereich, die die menschlichen Fähigkeiten bei weitem übersteigt. Spezialisierte Robotik für sekundäre Vorgänge wie Kopfformung, Schlitzschneiden und Oberflächenbehandlung gewährleistet die konsistente Ausführung dieser kritischen Schritte unabhängig vom Produktionsvolumen oder der Produktionsdauer.

Fortschrittliche Steuerungssysteme und Echtzeitüberwachung

Die hochentwickelte Roboterhardware in modernen Nietfabriken wäre ohne ebenso fortschrittliche Steuerungssysteme, die ihre Abläufe koordinieren und Leistungsparameter optimieren, wirkungslos. Moderne Anlagen verwenden mehrschichtige Steuerungsarchitekturen, die mit speicherprogrammierbaren Steuerungen auf Geräteebene beginnen, die einzelne Maschinen verwalten, und bis hin zu werksweiten Fertigungsausführungssystemen reichen, die komplette Produktionsabläufe überwachen. Diese integrierten Steuerungsplattformen sammeln kontinuierlich Betriebsdaten von Hunderten von Sensoren in der gesamten Produktionsumgebung und überwachen Variablen wie Temperatur, Druck, Vibration und Maßgenauigkeit in Echtzeit. Die Daten werden in Analysealgorithmen eingespeist, die subtile Muster und Zusammenhänge identifizieren, die menschliche Bediener wahrscheinlich übersehen würden, und so proaktive Anpassungen ermöglichen, die Qualitätsprobleme verhindern, bevor sie sich in fertigen Produkten manifestieren. Diese umfassende Überwachungsfähigkeit stellt einen wesentlichen Vorteil von dar Intelligente Nietfertigungssysteme Dadurch wird die Fertigung von einem reaktiven Prozess zu einem vorausschauenden Betrieb, bei dem potenzielle Störungen erkannt und behoben werden, bevor sie sich auf die Produktion auswirken.

Qualitätssicherung in der automatisierten Nietfertigung

Einer der bedeutendsten Vorteile der automatisierten Nietenproduktion liegt im transformativen Ansatz der Qualitätskontrolle. Während sich die traditionelle Fertigung auf regelmäßige manuelle Inspektionen stützte, bei denen nur ein kleiner Prozentsatz der Produktion beprobt wurde, implementieren moderne Anlagen kontinuierliche, umfassende Überwachungssysteme, die jeden einzelnen produzierten Niet bewerten. Dieser Paradigmenwechsel hat die Qualitätsstandards auf ein bisher unvorstellbares Niveau gehoben und gleichzeitig die mit dem Qualitätsmanagement verbundenen Kosten gesenkt.

Integrierte Inspektionstechnologien und -methoden

Moderne Nietfabriken nutzen eine mehrschichtige Inspektionsstrategie, die beim Rohmaterial beginnt und sich über jeden Produktionsschritt bis zur endgültigen Verpackung erstreckt. Fortschrittliche Bildverarbeitungssysteme mit hochauflösenden Kameras und hochentwickelten Bildverarbeitungsalgorithmen untersuchen eingehende Metallbestände auf Oberflächenfehler, Maßabweichungen und Materialunstimmigkeiten, die sich auf die Qualität des Endprodukts auswirken könnten. Während des Umformprozesses überwachen Lasermesssysteme kontinuierlich kritische Abmessungen mit einer Präzision im Mikrometerbereich und melden jede Abweichung von den vorgegebenen Toleranzen sofort. Nach der Primärbildung erkennen zusätzliche Inspektionsstationen, die Technologien wie Wirbelstromprüfung und Ultraschallprüfung einsetzen, unterirdische Fehler, die einer visuellen Inspektion entgehen würden. Dieser umfassende Ansatz für Automatisierung der Präzisionsqualitätskontrolle von Nieten stellt sicher, dass fehlerhafte Produkte zum frühestmöglichen Zeitpunkt identifiziert und aus dem Produktionsstrom entfernt werden, wodurch Ausschuss minimiert und die Investition zusätzlicher Bearbeitungszeit für Komponenten, die nicht den Qualitätsstandards entsprechen, verhindert wird.

Datengesteuerte Qualitätsoptimierung

Über die bloße Identifizierung von Mängeln hinaus generieren die Inspektionssysteme in automatisierten Nietfabriken große Mengen an Qualitätsdaten, die kontinuierliche Verbesserungsinitiativen vorantreiben. Statistische Prozesskontrollsoftware analysiert Messdaten in Echtzeit und erkennt subtile Trends, die auf eine mögliche Prozessverschlechterung hinweisen, bevor sie zu tatsächlichen Qualitätsproblemen führen. Algorithmen für maschinelles Lernen korrelieren Qualitätsmetriken mit Betriebsparametern und ermitteln optimale Maschineneinstellungen für verschiedene Produktkonfigurationen und Materialtypen. Diese datenreiche Umgebung ermöglicht einen grundlegend anderen Ansatz für das Qualitätsmanagement, bei dem Entscheidungen auf umfassenden empirischen Erkenntnissen statt auf Erfahrung und Intuition basieren. Das Ergebnis ist ein sich selbst optimierendes Produktionssystem, das seine eigene Leistung schrittweise steigert und gleichzeitig eine gleichbleibende Ausgabequalität unabhängig von Produktionsvolumen oder -dauer beibehält. Diese Fähigkeit stellt den ultimativen Ausdruck von dar Automatisierung der Präzisionsqualitätskontrolle von Nieten , wo sich die Qualitätssicherung von einer Verifizierungsfunktion zu einem integralen Bestandteil der Fertigungsstrategie entwickelt.

Anpassungsmöglichkeiten in der automatisierten Nietproduktion

Während sich frühe Automatisierungssysteme bei der Massenproduktion standardisierter Komponenten auszeichneten, hatten sie oft Probleme mit der Flexibilität, die für kundenspezifische Produkte erforderlich war. Moderne automatisierte Nietfabriken haben diese Einschränkung vollständig überwunden und Fähigkeiten entwickelt, die die Effizienz der Massenproduktion mit der Flexibilität verbinden, die bisher nur mit manueller Handwerkskunst verbunden war. Dieser Wandel hat neue Marktchancen und Geschäftsmodelle eröffnet, die mit herkömmlichen Fertigungsansätzen wirtschaftlich nicht rentabel waren.

Flexible Fertigungssysteme für kundenspezifische Anwendungen

Die Entwicklung hin zu Automatisierung der kundenspezifischen Nietenfertigung wurde durch mehrere technologische Entwicklungen ermöglicht, die insgesamt den traditionellen Kompromiss zwischen Produktionseffizienz und Produktflexibilität beseitigen. Moderne computergestützte Konstruktions- und Fertigungssysteme ermöglichen die schnelle Programmierung neuer Nietkonfigurationen ohne physische Werkzeugwechsel, während fortschrittliche Robotik innerhalb von Minuten statt Stunden zwischen verschiedenen Produktionsabläufen wechseln kann. Schnellwechsel-Werkzeugsysteme ermöglichen die physische Neukonfiguration von Produktionsanlagen mit minimalen Ausfallzeiten, während modulare Produktionszellendesigns die Neukonfiguration ganzer Herstellungsprozesse für verschiedene Produktfamilien ermöglichen. Zusammengenommen ermöglichen diese Fähigkeiten die von Herstellern als „Losgröße 1“ bezeichnete Produktion, bei der Fabriken kleine Chargen kundenspezifischer Nieten wirtschaftlich produzieren können, ohne auf die Effizienz zu verzichten, die typischerweise mit der Massenproduktion verbunden ist. Diese Flexibilität hat sich besonders in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der speziellen Industrieausrüstung als wertvoll erwiesen, in denen anwendungsspezifische Nietdesigns üblich sind, die Produktionsmengen jedoch begrenzt sein können.

Digitale Integration für kundenspezifisches Auftragsmanagement

Die Fähigkeit zur Effizienz Automatisierung der kundenspezifischen Nietenfertigung erstreckt sich über die Fabrikhalle hinaus und umfasst den gesamten Auftragsverwaltungs- und Erfüllungsprozess. Fortschrittliche Produktkonfigurationssysteme ermöglichen es Kunden, ihre individuellen Anforderungen über webbasierte Schnittstellen zu spezifizieren, die automatisch die Machbarkeit des Designs validieren und sofortige Angebote erstellen. Diese digitalen Plattformen lassen sich direkt in Fabrikproduktionsplanungssysteme integrieren, generieren automatisch Maschinenanweisungen und planen die Produktion ohne manuelle Eingriffe. Während der Fertigung erstellt die digitale Zwillingstechnologie virtuelle Nachbildungen kundenspezifischer Produkte und simuliert deren Produktion, um potenzielle Probleme zu erkennen, bevor mit der physischen Fertigung begonnen wird. Diese umfassende digitale Integration reduziert den Verwaltungsaufwand, der traditionell mit kundenspezifischen Bestellungen verbunden ist, erheblich und gewährleistet gleichzeitig die genaue Umsetzung der Kundenanforderungen in fertige Produkte. Das Ergebnis ist ein Fertigungsökosystem, in dem kundenspezifische Anpassungen die betriebliche Effizienz verbessern, anstatt sie zu beeinträchtigen, was Wettbewerbsvorteile für Fabriken schafft, die diese integrierten Systeme beherrschen.

Betriebseffizienz und wirtschaftliche Auswirkungen

Der Übergang zur automatisierten Produktion hat das Wirtschaftsmodell der Nietenherstellung grundlegend verändert und betriebliche Effizienzen geschaffen, die sich über mehrere Dimensionen erstrecken, einschließlich Produktivität, Ressourcennutzung und Gesamtbetriebskosten. Diese Effizienzsteigerungen bestimmen gemeinsam die Wettbewerbsposition moderner Nietfabriken auf globalen Märkten, in denen der Kostendruck bei gleichzeitig steigenden Qualitätsansprüchen weiter zunimmt.

Quantifizierung von Effizienzsteigerungen in der automatisierten Nietproduktion

Das Streben nach Effizienz der automatisierten Nietproduktionslinie hat zu messbaren Verbesserungen bei nahezu allen betrieblichen Kennzahlen geführt, die die Fertigungsleistung definieren. Moderne automatisierte Linien erreichen in der Regel 10–20-mal höhere Produktionsraten als manuelle Vorgänge und reduzieren gleichzeitig den Arbeitsaufwand um 80–90 %. Die Effizienz der Materialausnutzung hat sich durch Präzisionskontrollsysteme, die den Abfall während der Formungsvorgänge minimieren, um 15–25 % verbessert, während der Energieverbrauch pro produzierter Einheit durch optimierten Anlagenbetrieb und geringeren Bedarf an Hilfsressourcen um 30–50 % gesunken ist. Am wichtigsten ist vielleicht, dass die qualitätsbezogenen Kosten, einschließlich Nacharbeit, Ausschuss und Garantieansprüchen, durch die Implementierung umfassender automatisierter Inspektionssysteme in der Regel um 95 % oder mehr gesunken sind. Diese kollektiven Effizienzsteigerungen haben die Wirtschaftlichkeitsrechnung der Nietenherstellung verändert und ermöglichen einen profitablen Betrieb auch in Regionen mit hohen Kosten, während gleichzeitig die Wettbewerbsfähigkeit gegenüber Fertigungszentren mit niedrigeren Löhnen erhalten bleibt, die weiterhin auf manuelle Produktionsmethoden angewiesen sind.

Strategische Vorteile, die über die direkte Kostensenkung hinausgehen

Während die quantifizierbaren Effizienzkennzahlen von Automatische Niete Effizienz der Produktionslinie sind beeindruckend: Die strategischen Vorteile der Automatisierung gehen über die direkte Kostenreduzierung hinaus und umfassen Funktionen, die die Widerstandsfähigkeit des Unternehmens und die Reaktionsfähigkeit des Marktes grundlegend verbessern. Automatisierte Fabriken können über längere Betriebszeiträume eine gleichbleibende Produktionsqualität ohne Leistungseinbußen aufrechterhalten und ermöglichen so die zuverlässige Erfüllung großer Aufträge mit festen Lieferplänen. Der digitale Charakter der automatisierten Produktion generiert umfassende Daten, die kontinuierliche Verbesserungsinitiativen und fundierte Kapitalinvestitionsentscheidungen unterstützen. Automatisierte Anlagen weisen eine größere Widerstandsfähigkeit gegenüber Schwankungen auf dem Arbeitsmarkt auf und können unter Bedingungen, die manuelle Abläufe stören würden, kontinuierlich betrieben werden. Am wichtigsten ist vielleicht, dass die Flexibilität moderner Automatisierung eine schnelle Reaktion auf sich ändernde Marktanforderungen und Kundenanforderungen ermöglicht und so Wettbewerbsvorteile schafft, die weit über einfache Berechnungen der Kosten pro Einheit hinausgehen. Diese strategischen Dimensionen bestimmen zunehmend die Marktführerschaft im Bereich der Nietenherstellung, wo die Fähigkeit, stets qualitativ hochwertige Produkte mit reaktionsschnellem Service zu liefern, oft wichtiger ist als minimale Preisunterschiede.

Der zukünftige Weg der Automatisierung von Nietfabriken

So beeindruckend die aktuellen Automatisierungsmöglichkeiten auch geworden sind, die Entwicklung der Nietfertigungstechnologie beschleunigt sich weiter, und mehrere neue Technologien stehen kurz davor, die Produktionsmethoden in den kommenden Jahren weiter zu verändern. Das Verständnis dieser Entwicklungsverläufe liefert wertvolle Erkenntnisse darüber, wie sich Nietfabriken weiterentwickeln werden und welche Fähigkeiten die nächste Generation exzellenter Fertigungsqualität definieren werden.

Neue Technologien und Implementierungszeitpläne

Die ständige Weiterentwicklung von Intelligente Nietfertigungssysteme schreitet auf mehreren parallelen Wegen voran, die gemeinsam auf zunehmend autonome, anpassungsfähige und effizientere Produktionsumgebungen hinweisen. Anwendungen der künstlichen Intelligenz und des maschinellen Lernens entwickeln sich von Analysewerkzeugen zu aktiven Steuerungssystemen, die Produktionsparameter in Echtzeit basierend auf sich ändernden Bedingungen autonom optimieren. Fortschrittliche Robotik mit verbesserten sensorischen Fähigkeiten und geschickter Manipulation erweitert das Spektrum an Aufgaben, die vollständig automatisiert werden können, insbesondere in Bereichen wie Endkontrolle und Verpackung, die in der Vergangenheit menschliches Urteilsvermögen erforderten. Additive Fertigungstechnologien werden in konventionelle Produktionsprozesse integriert und ermöglichen innovative Nietdesigns, die mit herkömmlichen Umformmethoden nicht herstellbar wären. Die digitale Zwillingstechnologie schreitet von Design- und Simulationsanwendungen zu aktiven Produktionssteuerungssystemen voran, die physische Abläufe kontinuierlich mit ihren virtuellen Gegenstücken synchronisieren. Diese Technologien stellen zusammen die nächste Evolutionsphase dar Hochgeschwindigkeitsroboter-Nietlösungen , wo die Grenze zwischen physischer Produktion und digitaler Planung zunehmend verschwimmt.

Herausforderungen bei der Umsetzung und strategische Überlegungen

Während die technologische Entwicklung auf eine immer ausgefeiltere Automatisierung hindeutet, erfordert eine erfolgreiche Implementierung eine sorgfältige Berücksichtigung mehrerer Faktoren, die über die technischen Möglichkeiten hinausgehen. Die Integration fortschrittlicher Systeme muss gegen praktische Überlegungen abgewogen werden, darunter Implementierungskosten, Anpassung der Arbeitskräfte und organisatorische Bereitschaft für zunehmend digitale Abläufe. Fabriken müssen Strategien entwickeln, um den Übergang von etablierten Automatisierungsplattformen zu neuen Technologien zu bewältigen, ohne den laufenden Betrieb zu stören oder das aktuelle Effizienzniveau zu beeinträchtigen. Die wachsende Bedeutung von Datensicherheit und Systemresilienz erfordert umfassende Ansätze zur Cybersicherheit, die zunehmend vernetzte Produktionsumgebungen vor potenziellen Bedrohungen schützen. Am wichtigsten ist vielleicht, dass sich die Hersteller weiterhin auf die grundlegenden wirtschaftlichen Triebkräfte ihres Unternehmens konzentrieren und sicherstellen müssen, dass technologische Investitionen einen messbaren Wert liefern, anstatt Innovation nur um ihrer selbst willen zu verfolgen. Diese Implementierungsüberlegungen werden zunehmend darüber entscheiden, welche Fabriken die nächste Phase der Automatisierungsentwicklung erfolgreich bewältigen und welche Schwierigkeiten haben, das technologische Potenzial in nachhaltige Wettbewerbsvorteile umzusetzen.

Die integrierte Zukunft der Nietfertigung

Die Entwicklung von der manuellen zur vollautomatischen Nietenfertigung stellt eine der umfassendsten Veränderungen in der Industriegeschichte dar und betrifft jeden Aspekt der Funktionsweise und des Wettbewerbs von Fabriken. Was als schrittweise Verbesserung spezifischer Prozesse begann, hat sich zu einem völlig neu konzipierten Produktionsparadigma entwickelt, bei dem digitale und physische Systeme nahtlos integriert werden, um Leistungsniveaus zu erreichen, die zuvor theoretisch waren. Die erfolgreichen Nietfabriken der Zukunft werden diejenigen sein, die nicht nur die einzelnen Technologien der Automatisierung beherrschen, sondern, was noch wichtiger ist, die strategische Integration dieser Technologien in zusammenhängende Fertigungsökosysteme, die über mehrere Dimensionen hinweg nachhaltige Werte liefern. Der Weg von der manuellen Handwerkskunst zur vollautomatischen Produktion hat die Möglichkeiten in der Nietenherstellung grundlegend neu definiert, eine neue Basis für den Wettbewerb geschaffen und gleichzeitig Möglichkeiten für kontinuierliche Innovation und Verbesserung geschaffen, die die Branche in den kommenden Jahrzehnten prägen werden.

+86-15052135118

+86-15052135118

Nehmen Sie Kontakt auf

Nehmen Sie Kontakt auf