Sowohl für Profis als auch für Heimwerker ist die Auswahl der richtigen Trockenbauschraube eine entscheidende Entscheidung, die sich auf die Effizienz, Qualität und Langlebigkeit eines Projekts auswirkt. Während Gewindetyp, Länge und Kopfform wichtig sind, ist die Beschichtung der Schraube wohl ihr wichtigstes Merkmal. Die Beschichtung bestimmt die Korrosionsbeständigkeit der Schraube, ihre Haltekraft und ihre Verträglichkeit mit verschiedenen Materialien. Als anspruchsvoller Benutzer ist es wichtig, die Nuancen zwischen den beiden häufigsten Beschichtungen – Phosphat und Schwarzoxid – zu verstehen. Dieser Leitfaden befasst sich eingehend mit der Wissenschaft, der Anwendung und den praktischen Unterschieden zwischen diesen Beschichtungen und ermöglicht es Ihnen, eine fundierte, auf Ihre spezifischen Bedürfnisse zugeschnittene Entscheidung zu treffen. Die richtige Schraube von einem seriösen Hersteller auswählen Hersteller von Trockenbauschrauben ist der erste Schritt zu einem makellosen Finish.

Schraubenbeschichtungen verstehen und warum sie wichtig sind

Vor dem Vergleich von Phosphat und Schwarzoxid ist es wichtig, den Zweck einer Schraubenbeschichtung zu verstehen. Im Wesentlichen erfüllt eine Beschichtung zwei Hauptfunktionen: Korrosionsbeständigkeit und verbesserte Fahrleistung. Die Installation von Trockenbauwänden findet häufig in Umgebungen mit unterschiedlicher Luftfeuchtigkeit statt, und die auf die Schrauben aufgetragene Fugenmasse ist feuchtigkeitsreich. Ohne Schutz sind blanke Stahlschrauben anfällig für Rost, der schließlich zu Flecken auf der Trockenbauoberfläche führen kann – ein Phänomen, das als „Geisterbildung“ bekannt ist. Darüber hinaus verringert eine geeignete Beschichtung die Reibung beim Eindrehen, sodass die Schraube problemlos in Trockenbauwände, Stahlpfosten oder Holzrahmen eindringen kann. Dies minimiert das Herausrutschen des Schraubendreherbits (Cam-out) und verhindert ein Abstreifen des Kopfes, wodurch ein reibungsloser und effizienter Installationsprozess gewährleistet wird. Die Wahl der Beschichtung wirkt sich direkt auf die Haltbarkeit des Projekts und die Erfahrung des Installateurs aus.

- Korrosionsbeständigkeit: Schützt den darunter liegenden Stahl vor Oxidation und Rost durch Umgebungsfeuchtigkeit und alkalische Verbindungen.

- Reduzierte Reibung: Sorgt für ein sanfteres Fahrerlebnis, reduziert den Verschleiß der Schraubendreherbits und ermöglicht die Anwendung eines höheren Drehmoments.

- Verbesserte Haftung: Bietet eine hervorragende Oberfläche für die Haftung von Farbe und Fugenmasse und minimiert die Sichtbarkeit.

- Ästhetisches Finish: Bietet eine einheitliche Farbe, die sich gut mit Baumaterialien vermischt.

Tiefer Einblick: Phosphatbeschichtung

Die Phosphatbeschichtung ist eine weit verbreitete und hochwirksame Behandlung für Schnellbauschrauben. Der Prozess beinhaltet eine chemische Reaktion, bei der die Stahlschraube in eine Lösung aus Phosphorsäure und anderen beschleunigenden Chemikalien eingetaucht wird. Durch diese Reaktion wird die Oberfläche des Metalls in eine Schicht aus mikroskopisch kleinen, porösen Phosphatkristallen umgewandelt. Diese kristalline Schicht ist für die Leistung der Schraube von entscheidender Bedeutung. Die Porosität der Phosphatbeschichtung ist ihr Hauptmerkmal; Es dient als hervorragender Untergrund für die Aufnahme von Öl oder Wachs, die häufig als Zweitbehandlung angewendet werden. Diese Kombination bietet eine doppelte Schutzschicht: Die Phosphatschicht selbst bietet eine gewisse Korrosionsbeständigkeit, während die Öl-/Wachsbeschichtung diese erheblich verbessert und für eine außergewöhnliche Schmierung sorgt. Dies macht phosphatbeschichtete Schrauben zu einer vielseitigen und zuverlässigen Wahl für eine Vielzahl von Anwendungen, insbesondere dort, wo Feuchtigkeit während der Bauphase ein Problem darstellen könnte.

- Zusammensetzung: Eine mikrokristalline Schicht aus Zink, Mangan oder Eisenphosphat, die chemisch an den Stahl gebunden ist.

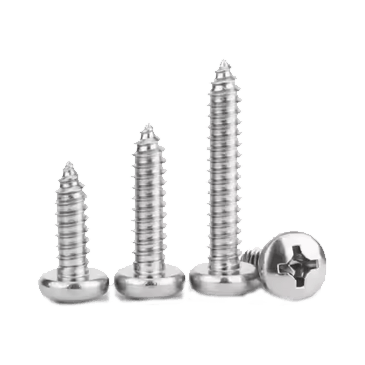

- Aussehen: Typischerweise dunkelgraue bis schwarze Farbe mit einer leicht rauen, matten Textur.

- Hauptvorteil: Hervorragende Korrosionsbeständigkeit aufgrund der ölabsorbierenden porösen Schicht.

- Am besten geeignet für: Umgebungen mit hoher Luftfeuchtigkeit, Bereiche, die zu Kondensation neigen, und Anwendungen, bei denen die Schrauben möglicherweise Feuchtigkeit ausgesetzt sind, bevor die Wand versiegelt und gestrichen wird.

Vor- und Nachteile einer Phosphatbeschichtung

Phosphatbeschichtungen sind für ihre Praktikabilität und robuste Leistung unter schwierigen Bedingungen bekannt. Der Hauptvorteil liegt in ihrer außergewöhnlichen Korrosionsbeständigkeit, weshalb sie häufig die Standardempfehlung für den Trockenbau im Innenbereich sind. Die raue, matte Textur des Phosphatfinishs eignet sich auch hervorragend für die Fugenmasse von Trockenbauwänden, indem es das „Knacken“ der Schrauben verhindert und eine glatte, unsichtbare Oberfläche gewährleistet. Darüber hinaus erleichtern die Schmiereigenschaften der geölten Oberfläche das Eindrehen dieser Schrauben und verringern so die Ermüdung des Bedieners. Allerdings kann diese ölige Oberfläche auch als Nachteil angesehen werden, da sie auf Handschuhe und Werkzeuge übertragen werden kann. Obwohl sie sehr widerstandsfähig sind, sind sie nicht völlig korrosionsbeständig, wenn sie über einen längeren Zeitraum stehendem Wasser oder stark korrosiven Chemikalien ausgesetzt werden.

- Vorteile:

- Hervorragende Korrosionsbeständigkeit, insbesondere im geölten Zustand.

- Hervorragende Lack- und Verbundhaftung.

- Gute Schmierfähigkeit für reibungsloses Fahren.

- Im Allgemeinen günstiger als andere Optionen mit hoher Korrosionsbeständigkeit.

- Nachteile:

- Die ölige Oberfläche kann unordentlich sein.

- Nicht das ästhetischste Finish für exponierte Anwendungen.

- Kann weniger haltbar sein als einige galvanisierte Alternativen.

Tiefer Einblick: Schwarze Oxidbeschichtung

Die Schwarzoxidbeschichtung, die oft mit einer einfachen schwarzen Farbe oder Beschichtung verwechselt wird, ist eigentlich ein Konversionsbeschichtungsverfahren. Dabei kommt es zu einer chemischen Reaktion zwischen dem Eisenmetall der Schraube und einer oxidierenden Salzlösung. Diese Reaktion wandelt die oberste Schicht des Stahls in Magnetit (Fe₃O₄) um, das eine schwarze Farbe hat. Im Gegensatz zur Phosphatbeschichtung wird beim Schwarzoxidverfahren keine nennenswerte Materialschicht auf die Schraube aufgebracht; Es verändert die Eigenschaften der vorhandenen Oberfläche. Das Ergebnis ist ein elegantes, schwarzes Finish, das ästhetisch ansprechend ist. Allerdings bietet die Magnetitschicht allein nur einen geringen Korrosionsschutz. Um dies zu verbessern, wird eine sekundäre Versiegelung – typischerweise Öl oder Wachs – aufgetragen. Die Korrosionsbeständigkeit einer brünierten Schraube hängt fast ausschließlich von der Qualität und Integrität dieser Nachbehandlung ab. Dies macht den Herstellungsprozess leistungskritisch.

- Zusammensetzung: Durch einen chemischen Umwandlungsprozess bildet sich auf der Oberfläche des Stahls eine Magnetitschicht.

- Aussehen: Eine gleichmäßige, tiefschwarze, glatte Oberfläche mit leichtem Glanz.

- Hauptvorteil: Sorgt für ein sauberes, schwarzes Aussehen und gute Gleitfähigkeit bei weniger öligem Gefühl.

- Am besten geeignet für: Innenanwendungen mit stabiler Luftfeuchtigkeit, Metallständerwerk und Situationen, in denen eine saubere, nicht schmutzige Schraube gewünscht wird.

Vor- und Nachteile einer Schwarzoxidbeschichtung

Die schwarze Oxidoberfläche wird wegen ihres sauberen Aussehens und der reibungslosen Handhabung geschätzt. Durch den Beschichtungsprozess entsteht eine glatte Oberfläche, die sich im Vergleich zu phosphatbeschichteten Schrauben weniger ölig anfühlt und die Arbeit damit sauberer macht. Sie bieten immer noch eine gute Schmierfähigkeit, was ein einfaches Eintreiben in Metallbolzen ohne übermäßigen Bohrerverschleiß erleichtert. Außerdem ist die tiefschwarze Farbe weniger sichtbar, wenn eine dünne Farbschicht aufgetragen wird, was einen geringen ästhetischen Vorteil darstellen kann. Der Nachteil besteht darin, dass die Korrosionsbeständigkeit von Schwarzoxidschrauben allgemein als schlechter angesehen wird als die von ordnungsgemäß geölten Phosphatschrauben. Die Schutzschicht ist sehr dünn und kann durch Abrieb bei der Handhabung oder Installation leicht beschädigt werden. Wenn die sekundäre Ölbeschichtung abgewischt oder unvollständig ist, ist der darunter liegende Stahl anfällig für Rost.

- Vorteile:

- Glatte, saubere und ästhetisch ansprechende Oberfläche.

- Gute Schmierfähigkeit beim Fahren, mit weniger Restöl.

- Behält aufgrund der dünnen Beschichtung präzise Schraubenmaße bei.

- Hervorragend geeignet für die Verwendung mit Metallbolzen.

- Nachteile:

- >Geringere Korrosionsbeständigkeit im Vergleich zu Phosphat, insbesondere wenn die Öldichtung gebrochen ist.

- Die Beschichtung kann während der Handhabung oder beim Fahren abgerieben werden.

- Nicht für Umgebungen mit hoher Luftfeuchtigkeit empfohlen.

Kopf-an-Kopf: Vergleichstabelle Phosphat vs. Schwarzoxid

Um eine fundierte Entscheidung zwischen Phosphat- und Schwarzoxidbeschichtungen treffen zu können, ist ein direkter Vergleich ihrer wichtigsten Eigenschaften unerlässlich. In der folgenden Tabelle werden die Unterschiede zwischen den kritischen Leistungs- und Anwendungskategorien aufgeschlüsselt. Diese Vergleichsanalyse verdeutlicht, warum Phosphat oft die erste Wahl für allgemeine Trockenbauarbeiten ist, insbesondere dort, wo Feuchtigkeitsmanagement Priorität hat, während Schwarzoxid als zuverlässige Option für kontrollierte Innenumgebungen dient, in denen Sauberkeit und Aussehen während der Installation wichtig sind. Das Verständnis dieser Unterschiede hilft Ihnen, Ihre Schraubenauswahl an den spezifischen Anforderungen Ihres Projekts auszurichten und so optimale Leistung und Langlebigkeit sicherzustellen.

| Besonderheit | Phosphatbeschichtung | Schwarze Oxidbeschichtung |

| Korrosionsbeständigkeit | Hervorragend (wenn geölt) | Mittelmäßig bis gut (abhängig von der Nachbehandlung) |

| Oberflächenstruktur | Matt, leicht rau | Glatter, leichter Glanz |

| Gleitfähigkeit | Hoch (kann sich ölig anfühlen) | Mäßig bis Hoch (saubereres Gefühl) |

| Haftung von Farbe und Masse | Vorgesetzter | Gut |

| Ideale Anwendung | Bereiche mit hoher Luftfeuchtigkeit, Holz- und Metallständer | Standard-Trockenbauwand für den Innenbereich, Metallständer |

| Haltbarkeit | Beschichtung ist abriebfester | Beschichtung lässt sich leicht abreiben |

So wählen Sie die richtige Beschichtung für Ihr Projekt

Bei der Wahl zwischen Phosphat und Schwarzoxid geht es nicht darum, eine „bessere“ Beschichtung zu finden, sondern darum Richtige Beschichtung für den richtigen Job . Ihre Entscheidung sollte sich an den spezifischen Umgebungsbedingungen und Projektanforderungen orientieren. Für die überwiegende Mehrheit der Standard-Trockenbauinstallationen im Innenbereich, insbesondere in Wohnungen und Büros mit kontrolliertem Klima, sind beide Arten ausreichend geeignet. Wenn es sich bei Ihrem Projekt jedoch um einen Keller, ein Badezimmer, eine Küche oder einen anderen Bereich handelt, in dem die Luftfeuchtigkeit konstant hoch ist oder die Gefahr besteht, dass während des Baus Feuchtigkeit ausgesetzt wird, sind phosphatbeschichtete Schrauben aufgrund ihrer hervorragenden Korrosionsbeständigkeit die eindeutige Wahl. Dies ist ein wesentlicher Faktor zur Vermeidung von Rückrufen aufgrund von Rostflecken. Umgekehrt könnte die weniger schmutzige Beschaffenheit von schwarzen Oxidschrauben für eine schnelle Ausbesserungsarbeit im Innenbereich oder ein Projekt, bei dem sauberes Arbeiten oberste Priorität hat, attraktiv sein.

- Bewerten Sie die Umgebung: Ist der Bereich anfällig für Feuchtigkeit, Nässe oder Temperaturschwankungen? Wählen Sie Phosphat für feuchtere Umgebungen.

- Betrachten Sie das Substrat: Beide funktionieren gut mit Holz- und Metallbolzen, aber der glatte Antrieb von Schwarzoxid eignet sich hervorragend für Metallrahmen.

- Denken Sie an das Finish: Für Decken oder Bereiche, in denen Schraubenflecken ein Problem darstellen, kann die hervorragende Verbundhaftung von Phosphat von Vorteil sein.

- Priorisieren Sie Ihre Bedürfnisse: Entscheiden Sie, was wichtiger ist: maximaler Korrosionsschutz (Phosphat) oder eine sauberere Handhabung (Schwarzoxid).

- Konsultieren Sie einen Fachmann: Befolgen Sie im Zweifelsfall die Empfehlungen Ihres Trockenbauschraubenherstellers oder -lieferanten.

FAQ

Was ist die korrosionsbeständigste Beschichtung für Trockenbauschrauben?

Während sowohl Phosphat als auch schwarzes Oxid Schutz bieten, gilt die Phosphatbeschichtung, insbesondere in Kombination mit einer rosthemmenden Öl- oder Wachsbehandlung, allgemein als die korrosionsbeständigste Option unter den Standardbeschichtungen für Trockenbauschrauben. Seine mikroporöse Oberfläche fängt das schützende Öl ein und bildet so eine robuste Barriere gegen Feuchtigkeit. Für Umgebungen mit extremer Feuchtigkeit, wie z. B. Außenuntersichten oder Bereiche, die direkt Wasser ausgesetzt sind, sind speziell entwickelte Schrauben mit speziellen Beschichtungen wie z Epoxidbeschichtete Schnellbauschrauben oder Verzinkung werden empfohlen, obwohl sie bei Standardarbeiten im Innenbereich weniger verbreitet sind.

Können oxidschwarze Trockenbauschrauben in Badezimmern verwendet werden?

Es wird nicht empfohlen, in Badezimmern oder anderen Bereichen mit hoher Luftfeuchtigkeit Standard-Schnellbauschrauben mit schwarzem Oxid zu verwenden. Die anhaltende Feuchtigkeit aus Duschen und Waschbecken kann die dünne schwarze Oxidbeschichtung und ihre sekundäre Öldichtung schnell beeinträchtigen, was zu Rost und möglichen Flecken auf Ihrer Trockenbauwandoberfläche führen kann. Entscheiden Sie sich für Badezimmer immer für Schrauben mit hervorragender Korrosionsbeständigkeit, wie zum Beispiel phosphatbeschichtete Schrauben, um die Langlebigkeit und das Aussehen Ihrer Wände und Decken zu gewährleisten. Dies ist ein entscheidender Schritt Verhindert Rost von Trockenbauschrauben in gefährdeten Gebieten.

Warum sind manche Schnellbauschrauben so schwarz und ölig?

Charakteristisch für hochwertige phosphatierte Schrauben sind die dunkelschwarze Farbe und die ölige Haptik. Die dunkle Farbe entsteht durch den Beschichtungsprozess selbst und das Öl ist eine bewusste Nachbehandlung des Herstellers. Dieses Öl dient zwei wichtigen Zwecken: Es erhöht die Korrosionsbeständigkeit der Schraube erheblich, indem es die poröse Phosphatschicht abdichtet, und es fungiert als Schmiermittel, um die Reibung beim Eindrehen zu verringern, die Installation zu erleichtern und ein Herausfallen der Schraube zu verhindern. Diese Kombination ist ein Zeichen für eine gut gefertigte Schraube, die auf Langlebigkeit und Leistung ausgelegt ist.

Benötige ich eine spezielle Schraubenart für Metallbolzen?

Ja, bei Metallbolzen ist die Art der Schraube entscheidend. Sie benötigen eine speziell für diesen Zweck entwickelte Schraube, die oft als „Feingewinde-Schnellbauschraube“ für Metallbolzen bezeichnet wird. Das wichtigste Merkmal ist der Gewindetyp – ein feineres, schärferes Gewinde, das für das Gewindeschneiden und Greifen in dünnes Metall optimiert ist. Was die Beschichtung angeht, sind sowohl schwarzes Oxid als auch Phosphat eine ausgezeichnete Wahl für Metallbolzen. Der schwarze Trockenbauschraube (häufig schwarzes Oxid) ist wegen seines sauberen Antriebs und seiner guten Leistung für diese Anwendung beliebt, aber eine phosphatbeschichtete Schraube bietet bei Bedarf den zusätzlichen Vorteil einer zusätzlichen Korrosionsbeständigkeit.

Wie kann ich feststellen, ob eine Schnellbauschraube korrosionsbeständig beschichtet ist?

Die Identifizierung einer korrosionsbeständigen Beschichtung ist einfach. Überprüfen Sie zunächst die Schraube visuell. Eine dunkelgraue oder schwarze matte Oberfläche, die sich bei Berührung leicht rau oder ölig anfühlt, weist typischerweise auf eine Phosphatbeschichtung hin. Charakteristisch für Schwarzoxid ist eine glatte, gleichmäßige schwarze Oberfläche mit leichtem Glanz und einem weniger öligen Gefühl. Zweitens können Sie die Produktverpackung oder -beschreibung überprüfen Hersteller von Trockenbauschrauben , in der die Art der Beschichtung und ihr Verwendungszweck (z. B. „korrosionsbeständig“, „für den Innenbereich“ usw.) explizit angegeben werden sollten. Vermeiden Sie unbeschichtete, glänzend silberne Schrauben für jegliche Trockenbauanwendung.

+86-15052135118

+86-15052135118

Nehmen Sie Kontakt auf

Nehmen Sie Kontakt auf