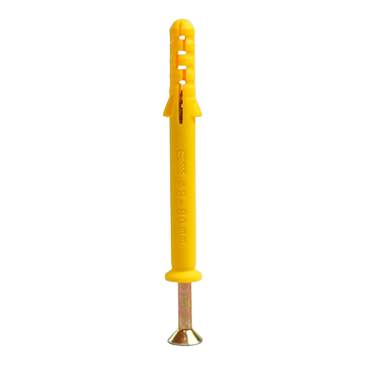

Wenn der gewalzte Stahl in den Ziehprozess gelangt, wird er einer Reihe sorgfältig gestalteter Formen ausgesetzt. Diese Formen sind wie Kontrollpunkte. Der Stahl muss unter der Zugkraft eine nach der anderen durch sie hindurchgehen, um seine eigene Transformation abzuschließen. Das Prinzip des Zeichnens scheint einfach, enthält aber tatsächlich unzählige technische Details. Unter der Einwirkung von Spannung steht der Stahl in engem Kontakt mit der Innenwand der Form. Während der Stahl weiter durch die Form läuft, verringert sich sein Durchmesser allmählich und seine Länge nimmt entsprechend zu. Dabei steht jede Größenänderung im Zusammenhang mit der endgültigen Leistung des Gasnagels.

Als Kernwerkzeug des Ziehprozesses bestimmt die Konstruktions- und Fertigungsstufe der Ziehmatrize direkt die Qualität des Nagelstabs. Das Finish der Innenwand der Form ist das Hauptkriterium. Wenn die Innenwand nicht glatt genug ist, wird die Oberfläche des Stahls beim Durchgang durch die Form zerkratzt und es bilden sich feine Risse oder Rillen. Diese scheinbar winzigen Fehler können bei der Verwendung von Gasnägeln zu Spannungskonzentrationspunkten werden, die die Festigkeit des Nagelkörpers verringern und sogar dazu führen, dass der Nagelkörper bricht, wenn er einer Kraft ausgesetzt wird. Die Innenwand der Form muss mehrere Schleifprozesse durchlaufen, vom Grobschliff über den Feinschliff bis hin zum Polieren. Bei jedem Schritt wird angestrebt, die Innenwand spiegelglatt zu machen, um sicherzustellen, dass der Stahl reibungslos und ohne Beschädigung passieren kann.

Auch die Genauigkeit der Formöffnung ist entscheidend. Gasnägel stellen äußerst strenge Anforderungen an die Größe des Nagelstabs. Selbst kleinste Fehler können die Befestigungswirkung in der Praxis beeinträchtigen. Die Öffnung des Ziehsteins muss nach einem präzisen Größenverlauf ausgelegt sein. Die Öffnung jeder Form bildet einen angemessenen Größenunterschied zur vorderen und hinteren Form, sodass der Stahl während des Ziehvorgangs allmählich und gleichmäßig verformt wird. Diese präzise Größenkontrolle stellt nicht nur die Konstanz des Durchmessers des Nagelstabs sicher, sondern vermeidet auch wirksam Defekte wie Hohlräume und Lockerheit im Stahl aufgrund übermäßiger Verformung. Bei der Herstellung der Form werden hochpräzise Verarbeitungsgeräte wie CNC-Bearbeitungszentren verwendet, um die Bewegungsbahn des Werkzeugs mithilfe von Computerprogrammen genau zu steuern und sicherzustellen, dass der Fehler der Formöffnung in einem sehr kleinen Bereich liegt.

Die Einstellung der Formkonizität ist auch entscheidend für die Gestaltung des Ziehsteins. Die entsprechende Verjüngung kann dazu führen, dass der Stahl sanft in die Matrize eintritt, die Reibung und den Widerstand zwischen dem Stahl und dem Matrizeneingang verringern und dazu beitragen, dass der Stahl im Inneren der Matrize gleichmäßig belastet wird, um übermäßige lokale Spannungen zu vermeiden. Wenn die Konizität zu klein ist, kann der Stahl Schwierigkeiten haben, in die Matrize einzudringen, was zu einer Behinderung des Ziehvorgangs führt. Wenn die Konizität zu groß ist, wird der Stahl in der Matrize ungleichmäßig verformt, was sich auf die Maßhaltigkeit und Oberflächenqualität des Nagelstabs auswirkt. Ingenieure müssen nach wiederholten Berechnungen und Tests basierend auf verschiedenen Faktoren wie den Materialeigenschaften des Stahls, der Ziehgeschwindigkeit und der Größe der Ziehkraft die am besten geeignete Matrizenkonizität ermitteln.

Beim Ziehvorgang ist die Kontrolle der Zugkraft der Schlüsselfaktor für einen reibungslosen Ablauf des Prozesses. Wenn die Zugkraft zu gering ist, kann der Stahl den Widerstand der Matrize nicht überwinden und es wird schwierig, die Matrize zu passieren, was zu einem Ziehfehler führt. Wenn die Zugkraft zu groß ist, kann der Stahl überdehnt werden, was zu einer Verdünnung und einem Bruch führt. Um eine präzise Spannungsregelung zu erreichen, sind moderne Ziehanlagen mit fortschrittlichen Sensor- und Steuerungssystemen ausgestattet. Der Sensor überwacht in Echtzeit die Spannung und Verformung des Stahls während des Ziehvorgangs und übermittelt die Daten an das Steuerungssystem. Das Steuerungssystem passt die Zugkraft dynamisch entsprechend den voreingestellten Parametern an. Wenn eine unzureichende Spannung erkannt wird, erhöht das System automatisch die Spannung; Wenn die Spannung zu groß ist, wird die Spannung rechtzeitig reduziert, um sicherzustellen, dass der Ziehvorgang stabil und reibungslos verläuft.

Neben der Spannungskontrolle spielt auch der Einsatz von Schmiermitteln eine wichtige Rolle beim Ziehprozess. Spezielle Schmiermittel werden gleichmäßig auf die Stahloberfläche aufgetragen, um einen Schmierfilm zwischen Stahl und Matrize zu bilden. Dieser Schmierfilm kann die Reibung zwischen beiden erheblich reduzieren, den Verschleiß der Stahloberfläche verringern und zur Verbesserung der Zieheffizienz beitragen. Schmiermittel können auch die Luft bis zu einem gewissen Grad isolieren, die Oxidation des Stahls während des Ziehvorgangs verhindern und die Oberflächenqualität des Stahls schützen. Für verschiedene Stahlsorten und Formen müssen für sie geeignete Schmiermittel verwendet werden, um die beste Schmierwirkung zu erzielen.

Der Zeichenprozess gelingt nicht über Nacht, sondern ist ein schrittweiser Prozess. Der Stahl muss nacheinander mehrere Formen durchlaufen, um nach und nach die erforderliche Größe und Genauigkeit zu erreichen. Dabei müssen Größe und Oberflächenbeschaffenheit des Nagelstabes nach jeder Zeichnung geprüft werden. Sobald ein Problem gefunden wird, passen Sie die Zeichnungsparameter an oder tauschen Sie die Form rechtzeitig aus, um sicherzustellen, dass der endgültige Nagelstab den Qualitätsstandards entspricht.

Der Ziehprozess spielt im Herstellungsprozess von Gasnägeln eine unverzichtbare Rolle. Durch die sorgfältige Konstruktion und Herstellung von Formen, die präzise Steuerung von Prozessparametern wie Spannung und die strenge Kontrolle jedes einzelnen Glieds wird der gewalzte Stahl in Nagelstangen mit präzisen Abmessungen und glatten Oberflächen geschnitzt. Es ist dieser präzise Schnitzprozess, der eine solide Grundlage für die Verwirklichung der hervorragenden Leistung von Gasnägeln legt und es kleinen Gasnägeln ermöglicht, in Bereichen wie Bauwesen und Dekoration eine leistungsstarke und zuverlässige Befestigungsrolle zu spielen. Mit der kontinuierlichen Weiterentwicklung der Fertigungstechnologie wird der Ziehprozess weiter optimiert, um eine starke Garantie für die Herstellung von Gasnägeln höherer Qualität zu bieten.

+86-15052135118

+86-15052135118

Nehmen Sie Kontakt auf

Nehmen Sie Kontakt auf