Was einen leistungsstarken Partner für Edelstahlschrauben ausmacht

Käuferprioritäten und die wahre Bedeutung von „Fähigkeit“

Ein leistungsstarker Edelstahl-Schraubpartner ist nicht einfach eine Anlage mit Kaltstauchern und Gewindewalzen; Es handelt sich um eine Organisation, die Zeichnungen und Zieldrehmomentwerte in stabile, wiederholbare Ergebnisse umsetzen und dabei Kosten, Lieferung und Compliance im Gleichgewicht halten kann. Wenn Sie eine suchen Brauch Hersteller von Edelstahlschrauben für OEM-Projekte , erwerben Sie letztendlich eine vorhersehbare Leistung über den Lebenszyklus Ihres Produkts. Die Fähigkeit sollte daher in fünf Bereichen geprüft werden: Prozessstabilität, Metallurgiekenntnisse, Reife des Qualitätssystems, technische Zusammenarbeit und Lieferzuverlässigkeit. Anbieter, die langfristige Auszeichnungen gewinnen, neigen dazu, funktionsübergreifende Teams frühzeitig zusammenzustellen, Feedback zur Herstellbarkeit proaktiv auszutauschen und jede Änderung anhand einer kontrollierten Überarbeitung Ihrer Zeichnung zu dokumentieren, damit die Prüfpfade sauber und nachvollziehbar bleiben.

Signale, die das Risiko vor dem ersten PO reduzieren

Risikoindikatoren zeigen sich oft in kleinen Details: Zitatnotizen, die ein Verständnis für die Toleranzstapelung zeigen; Musterzertifizierungspakete, die bereits Daten zur chemischen Zusammensetzung, Härte und Salzsprühnebel enthalten; und realistische Lieferzeiten statt optimistischer Versprechungen. Ein Partner, der freiwillig Alternativen vorschlägt – zum Beispiel 305 für eine verbesserte Gewindeformung in dünnen Blechen vorschlägt und gleichzeitig die Korrosionsbeständigkeit nahe bei 304 hält – versteht in der Regel die Kompromisse, mit denen Sie in diesem Bereich konfrontiert werden. Dies ist besonders wichtig, wenn die Startvolumina steigen und vorzeitige Rückgaben minimiert werden müssen. Suchen Sie nach Lieferanten, die ihr Prozessfenster beschreiben, einschließlich des Bereichs für Vortriebsgeschwindigkeit, Rolldruck und Schmierungskontrolle, und nicht nach Anbietern, die nur einen Preis angeben.

Wie Individualisierung die Wirtschaft verändert

Durch kundenspezifische Anpassungen wird der Wert erhöht, wenn Teile konsolidiert, Montageschritte reduziert oder die Leistung vor Ort verbessert werden. Allerdings entstehen dadurch Fixkosten für Werkzeuge und Qualifizierung. Das Richtige Brauch stainless steel screw manufacturer for OEM projects wird Breakeven-Volumen quantifizieren, Werkzeuge verantwortungsvoll amortisieren und Vorproduktionsaufbauten mit Pilotlinien unterstützen. Bei kleinen bis mittleren Volumina halten modulare Werkzeuge und flexible Aufbauten die Wirtschaftlichkeit der Einheiten unter Kontrolle; Bei größeren Mengen bieten spezielle Matrizen und automatische Sortierung sowohl Kosten- als auch Qualitätsvorteile. Ihr Partner sollte Inspektionsstrategien vorschlagen – beispielsweise eine 100 % optische Sortierung für kritische Durchmesser oder Drehmomentantriebstests für die Integrität von Aussparungen –, die auf dem Risikoprofil Ihrer Anwendung basieren und nicht auf einem einheitlichen Ansatz basieren.

Checkliste, die Sie heute verwenden können

- Fordern Sie ein Muster-PPAP-ähnliches Dossier mit Dimensionslayout, Materialzertifikaten und Prozessfähigkeitsindizes an.

- Fordern Sie schriftliche DFM-Notizen und zwei alternative Material-/Prozessoptionen mit Vor- und Nachteilen an.

- Bestätigen Sie, dass der Lieferant in der Lage ist, Chargen zu serialisieren und die Rückverfolgbarkeit bis hin zu Drahtwärmenummern sicherzustellen.

- Stellen Sie sicher, dass Korrekturmaßnahmen mit Beweisen (Fotos, neue Messgeräte, überarbeiteter Kontrollplan) abgeschlossen sind.

Materialqualitäten, Korrosionsverhalten und Zuordnung von Anwendungsfällen

Warum die Sortenauswahl über eine Katalogzeile hinaus wichtig ist

Bei Verbindungselementen definiert die Auswahl der Güte die Versagensarten lange vor der ersten Montage. A Lieferant von Edelstahlschrauben in Marinequalität 316 legt Wert auf die Lochfraßbeständigkeit und Spaltkorrosion in chloridreichen Umgebungen, während bei einer Anwendung im Automobilinnenraum die Abriebkontrolle und das kosmetische Finish im Vordergrund stehen können. Austenitische Sorten wie 304 und 316 bieten eine ausgezeichnete allgemeine Korrosionsbeständigkeit und gute Formbarkeit, martensitische Sorten wie 410 bieten eine höhere Festigkeit und eine bessere Härtbarkeit an der Bohrspitze, und Duplex-Optionen bieten sowohl Festigkeit als auch Chloridbeständigkeit mit Einschränkungen hinsichtlich der Formgebung und der Komplexität der Beschaffung. Ihre Auswahl sollte auf der spezifischen Umgebung basieren: Temperaturwechsel, Chloridexposition, Stresspegel und galvanische Verbindungen mit passenden Materialien.

Vergleich gängiger Edelstahloptionen im Klartext

Im Vergleich zu 304 weist 316 aufgrund der Molybdänzusätze eine bessere Beständigkeit gegen Chloride auf, was seine Dominanz bei Schiffszubehör erklärt; 316 ist jedoch in der Regel teurer und bei der Kaltverfestigung etwas anspruchsvoller. Im Gegensatz dazu kann 410 für eine höhere Scherbeanspruchung bei Bohranwendungen gehärtet werden, allerdings geht dabei die Korrosionsbeständigkeit verloren, wodurch es besser für Innenräume oder beschichtete Umgebungen geeignet ist. Duplex-Sorten übertreffen möglicherweise 316 in Festigkeit und Lochfraßbeständigkeit, können jedoch die Umformung erschweren und eine sorgfältige Kontrolle während der Wärmebehandlung und des Beizens erfordern, was nicht in jeder Werkstatt wirtschaftlich durchgeführt werden kann.

| Grad | Familie | Typische Stärke | Korrosionsverhalten | Typische Verwendungen |

| 304 | Austenitisch | Gute Zugfestigkeit, mäßige Härte | Universell einsetzbar, guter Gesamtwiderstand | Haushaltsgeräte, Architektur, allgemeine Hardware |

| 316 | Austenitisch | Ähnlich wie 304 | Hervorragende Beständigkeit gegen Chlorid-Lochfraß | Marine, chemische Verarbeitung, Küstenstrukturen |

| 410 | Martensitisch | Kann gehärtet werden; hohe Scherung | Geringere Korrosionsbeständigkeit | Selbstbohrende Punkte, Innenmontagen |

| 2205 Duplex | Duplex | Hohe Festigkeit | Ausgezeichnete Chloridbeständigkeit | Offshore, Pumpen, Hochlastvorrichtungen |

Abrieb, Passivierung und Oberflächenveredelung

Ein häufiges Problem bei rostfreien Schrauben ist das Fressen, bei dem ähnliche Legierungen unter Belastung festfressen. Zu den vorbeugenden Maßnahmen gehören das Gewindewalzen unter kontrollierter Schmierung, die Verwendung unterschiedlicher Muttermaterialien und die Anwendung von Oberflächen, die die Reibung verringern. Durch die Passivierung wird freies Eisen entfernt und die chromreiche Oxidschicht wiederhergestellt. Elektropolieren glättet Mikrounebenheiten; Trockenschmierstoffe verringern die Drehmomentschwankungen bei der Montage. Ein sachkundiger Lieferant von Edelstahlschrauben in Marinequalität 316 spezifiziert die Passivierungschemie, die mit molybdänhaltigen Sorten kompatibel ist, und empfiehlt Montageschmierstoffe oder -beschichtungen, wenn Verbindungsstudien auf eine starke Streuung der Klemmkraft hinweisen.

Praktische Auswahltipps

- Kartieren Sie die Umgebung: Chloride, pH-Wert, Temperatur und galvanische Paare; Wählen Sie die Note entsprechend aus.

- Fordern Sie Salznebel- oder besser zyklische Korrosionsdaten an, die auf Ihre Betriebsbedingungen abgestimmt sind.

- Definieren Sie Drehmoment-Spannungskurven mit und ohne Schmiermittel, um die Konstanz der Klemmkraft zu quantifizieren.

Vom Walzdraht zum fertigen Teil: Prozesse, Standards und Qualitätssicherung

Prozessablauf und warum er wichtig ist

Bei der Bewertung eines ISO-zertifizierte Fabrik für rostfreie Verbindungselemente Untersuchen Sie den End-to-End-Fluss. Die Qualität beginnt mit der Auswahl des Drahtes und der Kugelformung, um eine gleichmäßige Reaktion bei der Kaltumformung zu gewährleisten. Anschließend folgt das Kaltstauchen zur Formung des Kopfes, das Gewindewalzen zur Herstellung kaltverfestigter Gewinde, das Bohren oder Anspitzen, wo erforderlich, die Wärmebehandlung für martensitische Sorten und Endbearbeitungsvorgänge wie Trommeln, Passivieren und Sortieren. Jede Stufe verfügt über kritische Eingaben – Drahtdurchmessertoleranz, Vorschubgeschwindigkeit, Walzenausrichtung, Ofenatmosphäre und Badchemie – die überwacht und protokolliert werden müssen. Der Kontrollplan der Fabrik sollte diese Eingaben mit CTQs (kritischen Qualitätsmerkmalen) verknüpfen, die in Ihrer Zeichnung erscheinen, und die Analyse der Messsysteme sollte beweisen, dass Messgeräte und Bildverarbeitungssysteme vertrauenswürdig sind.

Standards, Dokumentation und Rückverfolgbarkeit

Erstklassige Anlagen dokumentieren nach anerkannten Standards und gewährleisten eine revisionssichere Rückverfolgbarkeit. Erwarten Sie, dass die Maßangaben den Normen ISO 898, ISO 3506 oder gleichwertigen Normen für rostfreie Verbindungselemente entsprechen, während die Gewinde je nach Markt den metrischen oder einheitlichen ISO-Normen entsprechen. Ein ISO-zertifizierte Fabrik für rostfreie Verbindungselemente wird diese Normen durch ein robustes QMS ergänzen, das Eingangskontrolle, prozessbegleitende SPC, Endverifizierung und Nichtkonformitätsverfahren umfasst, die zu Korrekturmaßnahmen mit Ursachenanalyse führen. Jede Charge sollte auf die Chargennummern zurückverfolgbar sein, und die Aufzeichnungen sollten für die gesamte Lebensdauer Ihres Produkts sowie etwaige gesetzliche Puffer, die Sie benötigen, bestehen bleiben.

Prozessfähigkeit und automatisierte Sortierung

Eine stabile Produktion zeigt sich in Cp/Cpk-Werten, die Ihre Mindestwerte bei kritischen Merkmalen wie Gewindeaußen-/innendurchmessern, Kopfhöhen und Aussparungsqualität übertreffen. Automatisierte 360-Grad-Vision-Systeme können nach Länge, Rundlauf, Gewindefehlern und Aussparungsfüllung sortieren, während Wirbelstrom- oder Lasermethoden nach gemischten Materialien suchen. Bei Verbindungen mit hohem Risiko – etwa sicherheitskritische Baugruppen – ist eine 100-prozentige Sortierung gerechtfertigt, auch wenn sie zusätzliche Kosten verursacht. Für allgemeine Hardware können Bemusterungspläne ausreichen. Der richtige Partner wählt die Strategie, die Ihre Linie schützt, ohne die Stückpreise in die Höhe zu treiben.

Typischer Prozess- und Steuerungsvergleich

Verglichen mit der manuellen Probenahme allein reduziert die automatische optische Sortierung das Entweichen von Graten und Vertiefungsdefekten drastisch, während die Kontrolle der Ofenrezeptur in erster Linie die Härte und damit die Scherleistung stabilisiert. Die folgende Tabelle fasst zusammen, wie sich die Kontrollen auf die Ergebnisse auswirken, sodass Sie Investitionen priorisieren können.

| Kontrolle | Hauptzweck | Hauptvorteil | Wann zu verwenden |

| Spektroskopische Prüfung eingehender Drähte | Überprüfen Sie die Chemie | Verhindert Legierungsverwechslungen | Alle Partien, insbesondere Mehrsortenpflanzen |

| Überschrift SPC | Kopfhöhe/-durchmesser überwachen | Stabiler Sitz- und Antriebseingriff | Anwendungen mit hohem Drehmoment |

| Gewinderolllehre | Steuerung von Steigung und Durchmesser | Gleichbleibende Klemmkraft | Alle Gewindeteile |

| Wärmebehandlungsrekorder | Zeit/Temperatur/Protokolle | Vorhersehbare Härte | Martensitisch/duplex parts |

| Optische Sortierung | Visuelle Fehlerprüfung | Niedrigere PPM-Fluchtwerte | Sicherheitskritische oder kosmetische Teile |

Technische Anpassung: Gewinde, Spitzen, Köpfe und DFM für selbstschneidende Konstruktionen

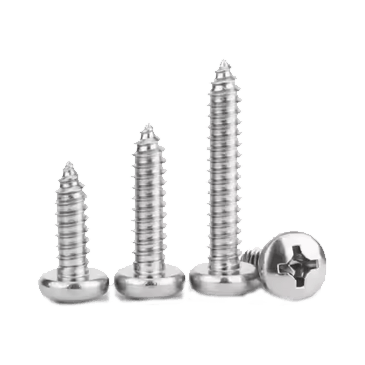

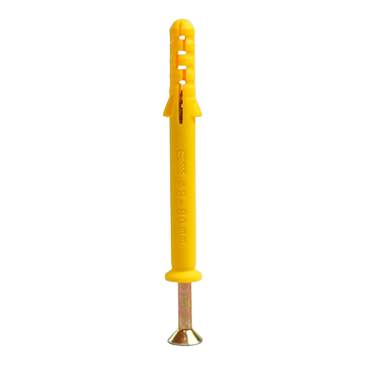

Designüberlegungen für selbstschneidende Schrauben

Anwendungen, die eine schnelle Montage in Blech, Kunststoff oder Holz erfordern, sind auf die Spitzengeometrie, das Gewindeprofil und die Oberflächenbeschaffenheit angewiesen, um zuverlässige Gewinde vor Ort zu erzeugen. Ein fähiger selbstschneidend Edelstahlschraube Produzent schlägt basierend auf der Dicke und Härte des Substrats gewindeformende gegenüber gewindeschneidenden Stilen vor, gibt Pilotlochgrößen an, die das Abstreifen kontrollieren, und empfiehlt Beschichtungen zur Minimierung von Abrieb. Die Auswahl des Kopfes (Pfannenkopf, Senkkopf, Sechskantscheibe oder Spezialformen) muss mit dem Zugang des Fahrers und der erforderlichen Lagerfläche übereinstimmen, und die Auswahl der Aussparung (Kreuzschlitz, Torx-Typ, Innensechskant) sorgt für ein Gleichgewicht zwischen Drehmomentkapazität und Nockenaustrittsverhalten unter Feldbedingungen.

Gewindestandards und Verbindungsverhalten

Die Gewindegeometrie bestimmt die Drehmoment-Spannungs-Kurven, die wiederum die Konstanz der Klemmkraft und die Zuverlässigkeit vor Ort bestimmen. Gewinde mit feiner Steigung können die Präzision der Klemmung erhöhen, es besteht jedoch die Gefahr einer Verkantung des Gewindes bei einer eiligen Montage; Grobe Gewinde beschleunigen das Einführen und verbessern die Schmutztoleranz im Holz. Ingenieure sollten Drehmomentfenster mithilfe von instrumentierten Treibern empirisch validieren und dabei einen Sicherheitsabstand zwischen Drive-to-Fail und minimalen Klemmanforderungen anstreben. Arbeiten mit a selbstschneidend stainless steel screw producer Damit Pilotstudien durchgeführt und Daten ausgetauscht werden können, ist es unerlässlich, diese Zeitfenster direkt vor der Veröffentlichung zu erreichen.

Vergleich der Faden- und Punktauswahl

Im Vergleich zu gewindeformenden Konstruktionen verringern gewindeschneidende Schrauben das Antriebsdrehmoment, können jedoch Späne abwerfen, die die Elektronik beeinträchtigen. Umgekehrt erzeugen Formungsarten stärkere Innengewinde in duktilen Substraten und erfordern gleichzeitig ein höheres Antriebsdrehmoment. In Holz greifen tiefe, grobe Gewinde aggressiv ein, können jedoch spröde Holzarten spalten, sofern die Führungslöcher nicht sorgfältig dimensioniert werden.

| Typ | Beste Substrate | Vorteile | Überlegungen |

| Gewindeformen | Duktile Metalle, Kunststoffe | Starke Innengewinde; keine Chips | Höheres Antriebsdrehmoment; Abriebrisiko |

| Gewindeschneiden | Härtere Metalle | Geringeres Antriebsdrehmoment | Produziert Chips; braucht Freigabe |

| Selbstbohrend | Stahlblech | Bohren und Gewindeschneiden in einem Schritt | Die Kontrolle der Punkthärte ist entscheidend |

| Holzschrauben | Weiches/hartes Holz | Hoher Auszug; schnelles Fahren | Pilotdimensionierung, um ein Aufspalten zu verhindern |

DFM- und Pilot-Build-Praktiken

- Fordern Sie Pilotläufe von 1–2 Chargen mit kontrollierten Parameteränderungen (Schmiervorschub, Walzendruck) an und vergleichen Sie Drehmomentdaten.

- Geben Sie die Akzeptanz der Aussparungslehre an, einschließlich visueller „Füllkriterien“ und maximalem Wackeln des Schraubendrehereinsatzes.

- Dokumentieren Sie die Gewindeschneid- oder Bohrgeschwindigkeit für selbstbohrende Varianten, um die Hitze an der Stelle zu stabilisieren und einen Temperverlust zu vermeiden.

Beschaffungs-Playbook: MOQs, Lieferzeiten, Verpackung und globale Lieferung

Volumenökonomie und Bestandsstrategie

In der Praxis beeinflusst die Auftragsgröße nicht nur die Stückkosten, sondern auch die verfügbaren Qualitätsoptionen und die Prüfintensität. Ein Lieferant, der sich darauf konzentriert Bulk-Holzschrauben aus Edelstahl im Großhandel Häufig werden beliebte Größen im halbfertigen Zustand beibehalten, was eine schnellere Konvertierung ermöglicht, wenn Sie eine Rahmenbestellung aufgeben. Um die Lagerkosten mit dem Ausfallrisiko in Einklang zu bringen, können Dual-Bin- oder VMI-Strategien, die mit Verbrauchsprognosen verknüpft sind, Sie vor Saisonalität schützen. Sie können die Auslastung des Werks optimieren, indem Sie im Rahmen einer Rahmenvereinbarung regelmäßige monatliche Abrufe festlegen, was Ihnen wiederum eine bessere Preisgestaltung und Priorität in angespannten Märkten verschafft.

Verpackung, Kitting und Korrosionsschutz

Die Verpackung ist kein nachträglicher Gedanke; es wirkt sich direkt auf die Feldleistung aus. Trockene, ölfreie Verpackungen sorgen für saubere Montageumgebungen, während Dampfphaseninhibitoren und Trockenmittel die Teile während des Seetransports schützen. Für Küstenprojekte, a Lieferant von Edelstahlschrauben in Marinequalität 316 sollten durch Feuchtigkeitstests validierte Verpackungen vorschlagen und Hinweise zur Haltbarkeit geben. Die Zusammenstellung an Montagestationen reduziert Kommissionierungsfehler und vereinfacht den Linienabgleich, und Innenkartons mit klaren Chargenetiketten gewährleisten die Rückverfolgbarkeit in Ihrem Lager. Wenn Sie weltweit versenden, standardisieren Sie die Kartongrößen, um sie an die Stellfläche der Palette anzupassen und Schäden durch Überhänge zu reduzieren.

Compliance, Dokumentation und Kommunikationsrhythmus

Regulierte Bereiche erwarten eine vollständige Compliance-Dokumentation: RoHS-, REACH- und Materialtestberichte sowie alle branchenspezifischen Erklärungen, die Sie benötigen. Die administrative Reife eines ISO-zertifizierte Fabrik für rostfreie Verbindungselemente zeigt sich in sauberen Zertifikaten, konsistenter Formatierung und schnellem Abruf archivierter Datensätze. Legen Sie einen Kommunikationsrhythmus fest – wöchentliche Produktionsaktualisierungen während des Hochlaufs, monatliche QBRs nach der Stabilisierung –, damit Abweichungen frühzeitig erkannt und mit minimaler Unterbrechung behoben werden. Wenn eine Abweichung auftritt, bestehen Sie auf einer strukturierten Problemlösung mit überprüften Wirksamkeitsprüfungen und nicht nur auf einer vorübergehenden Eindämmung.

Globaler Logistikvergleich

Im Vergleich zur Luftfracht reduziert die Seekonsolidierung die Kosten pro Kilogramm erheblich, verlängert jedoch die Vorlaufzeit. Intermodale Optionen können beides ausgleichen. Die Wahl hängt von der Dringlichkeit des Starts, dem verfügbaren Sicherheitsbestand und den Strafkosten eines Linienstopps ab. Die Tabelle fasst die Kompromisse zusammen, um Ihre Entscheidung zu treffen.

| Verfahren | Transitzeit | Kosten | Risiko | Anwendungsfall |

| Luftfracht | Schnell | Hoch | Geringer Schaden, Kapazitätsschwankungen | Markteinführungen, dringende Engpässe |

| Ozean-LCL | Mäßig bis langsam | Niedrig | Umgang mit Risiken, Terminschwankungen | Kosten-sensitive, flexible timelines |

| Ozean FCL | Mäßig | Niedriger per unit | Stabil, sobald gebucht | Stabil, große Volumina |

| Schiene/Intermodal | Mäßig | Medium | Routenabhängig | Binnenkorridore, sofern verfügbar |

Umsetzbare Schritte zur Überprüfung und Auswahl Ihres Stainless-Partners

Auswahlliste anhand von Beweisen, nicht anhand von Behauptungen

Beginnen Sie mit der Filterung nach a Brauch Hersteller von Edelstahlschrauben für OEM-Projekte das auf Anfrage anonymisierte Fallstudien mit Drehmoment-Spannungsdaten, Fehleranalyseberichten und Dokumentation im PPAP-Stil bereitstellen kann. Überprüfen Sie die Ansprüche anhand von Musterzertifikaten und fordern Sie Fotos oder Videos der genauen Ausrüstung an, mit der Ihr Teil betrieben wird. Ein einfaches Video über das Gewindewalzen mit einem sichtbaren Drehzahlmesser verrät Ihnen mehr über die Prozesskontrolle, als es die generische Marketingsprache jemals kann.

Führen Sie parallel eine technische Qualifizierung und eine kommerzielle Testversion durch

Qualifizieren Sie die technische Passform – Material, Geometrie, Verarbeitung – und testen Sie gleichzeitig den kommerziellen Motor: Angebotsgenauigkeit, Reaktionsfähigkeit und pünktliche Musterlieferung. A selbstschneidend stainless steel screw producer Das Unternehmen, das gleichbleibende Pilotchargen zweimal hintereinander ausliefern kann, ist weitaus erfolgreicher in der Produktion als ein Unternehmen, das einmal glänzt und später ins Straucheln gerät. Legen Sie im Vorfeld Akzeptanzkriterien fest, einschließlich Drehmomentfenster, visuelle Grenzwerte und Verpackungsspezifikationen, und messen Sie dann ehrlich daran.

Standards festlegen und dann skalieren

Finalisieren Sie vor der Skalierung die Spezifikationen und Kontrollpläne mit einem ISO-zertifizierte Fabrik für rostfreie Verbindungselemente , einschließlich Messgerät-R&R-Ergebnissen und Probenahmehäufigkeiten. Halten Sie bei Küsten- oder Chemieanlagen eine Beziehung zu einem zuverlässigen Partner aufrecht Lieferant von Edelstahlschrauben in Marinequalität 316 für kritische SKUs und halten Sie einen Pufferbestand für saisonale Artikel wie Terrassendielen bereit Bulk-Holzschrauben aus Edelstahl im Großhandel Die Preise rechtfertigen einen inkrementellen Lagerbestand. Sobald Standards festgelegt sind und die Daten Stabilität beweisen, wird die Skalierung eher zu einer Planungsaufgabe als zu einem Glücksspiel.

Abschließende Checkliste vor der Vergabe

- Signierte und datierte Zeichnungen mit Revisionskontrolle und gemeinsam vereinbarten CTQs.

- Material- und Oberflächenspezifikationen, einschließlich Passivierungsmethode und etwaiger Schmiermittel.

- Verpackungsspezifikationen mit Chargenkennzeichnung, Innen-/Außenmengen und Palettierungsregeln.

- Qualitätsvereinbarung über PPAP-Ebene (oder gleichwertig), Sortierkriterien und PPM-Ziele.

- Eskalationspfad mit benannten Ansprechpartnern für Technik, Qualität und Logistik.

+86-15052135118

+86-15052135118

Nehmen Sie Kontakt auf

Nehmen Sie Kontakt auf